-

+86 156 6587 0861

-

Shunhua Road, Jinan City, Shandong

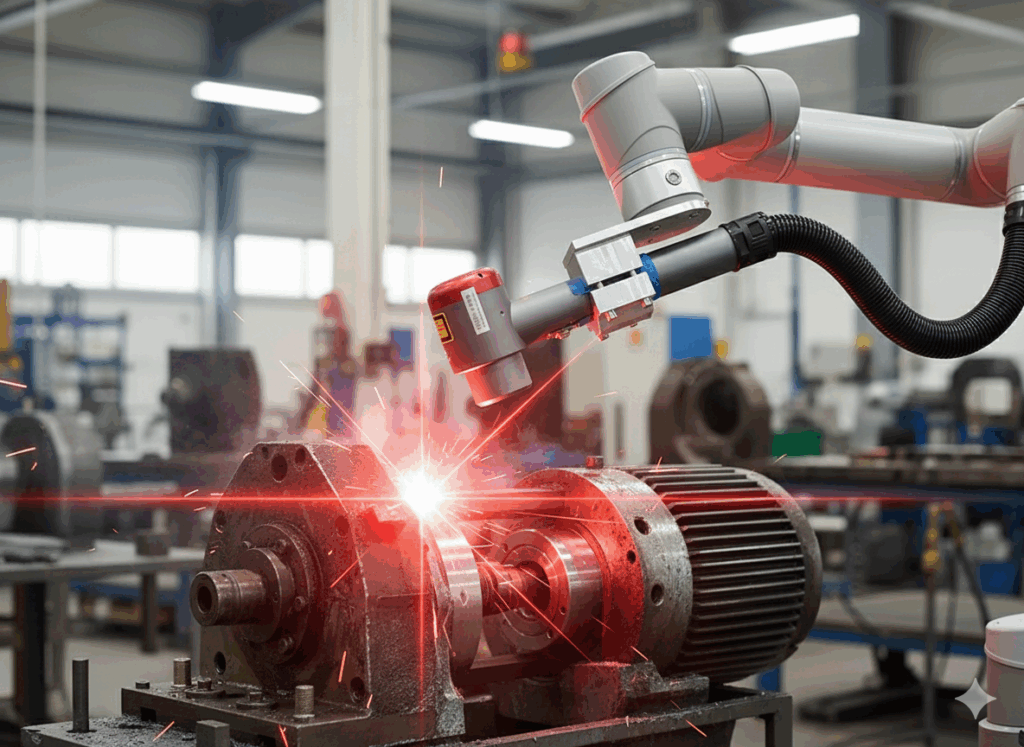

Kollaborative Roboter-Laser-Reinigungsmaschinen in industriellen Anwendungen

Jedes Mal, wenn ich durch eine Produktionshalle gehe, sehe ich dieses Ideal: Arbeiter mit Handlasern, die Oberflächen abwischen und versuchen, enge Ecken zu treffen. Aber ich sehe auch Engpässe - Ermüdung, ungleichmäßige Abdeckung, Nacharbeit. Deshalb wecken Cobot-Laserreiniger (kollaborative Roboter) das Interesse. Sie versprechen Konsistenz, Wiederholbarkeit und Sicherheit - und befreien Ihr Team von der Plackerei der sich wiederholenden Reinigung.

In diesem Artikel zeige ich Ihnen nicht nur, wie Sie was cobot-basierte Laser-Reinigungsmaschinen tun können, aber wie um sie sich vorzustellen, wobei sie erfolgreich sind (und wann nicht), und was die Sie berücksichtigen müssen, wenn Sie wollen, dass sie jahrelang in Ihrer Anlage überleben.

Inhaltsübersicht

Das Versprechen: Warum Cobots und Laserreiniger kombinieren?

Lassen Sie uns damit beginnen, die Vision zu formulieren - und die realen Vorteile, die Sie realisieren könnten (oder auch nicht).

- Konsistenz vor menschlicher Variabilität: Ein Roboter wird nicht müde, driftet nicht in der Geschwindigkeit ab und vergisst keinen Bereich. Er wiederholt denselben Weg mit derselben Geschwindigkeit, so dass die Reinigungsqualität vorhersehbar wird. Für Reinigungsaufgaben ist das Gold wert. TechBriefs beschreibt lasergesteuerte Cobots in Arbeitszellen, die "sich bei Aufgaben wie der Laserreinigung von Teilen, die Wiederholungen erfordern, auszeichnen und Mitarbeiter für andere Tätigkeiten freistellen." ([Tech Briefs][1])

- Sicherer Betrieb: Anstatt dass die Bediener sich scharfen, schmutzigen oder heißen Oberflächen nähern, können Cobots einen Großteil der Reichweite übernehmen und sich innerhalb geschützter Bereiche aufhalten, was die Gefährdung minimiert.

- Bessere Integration und Automatisierung: Ein Roboter + Laserkopf kann sich in Ihre Automatisierungsinfrastruktur einfügen - er kann sich mit Förderbändern bewegen, in die vorgelagerte Inspektion integriert werden, Reinigungsfenster planen und Bewegungen koordinieren. Die Roboterzelle IR-6040 von CleanTech ist ein Beispiel dafür: Sie umschließt den Roboter und den Laser in einer Zelle für einen sicheren, wiederholbaren Betrieb. ([laserphotonics.com][2])

- Flexible Umverteilung: Während eine feste oder kundenspezifische automatisierte Zelle starr sein kann, sind Cobots in der Regel modularer und umprogrammierbar. LightWELD zum Beispiel kombiniert Cobots mit Laserschweiß-/Reinigungsvoreinstellungen, so dass eine Werkstatt zwischen verschiedenen Aufgaben wechseln kann. ([IPG Photonics Corporation][3])

- Weniger Verbrauchsmaterial und Abfall: Bei der Laserreinigung werden abrasive Medien, Chemikalien oder Strahlmittel vermieden, was die Umweltbelastung verringert. ([IPG Photonics Corporation][4])

Aber um diese Versprechen zu erfüllen, muss man sich im Spannungsfeld bewegen. Untersuchen wir, was die Entwicklung und der Betrieb eines Cobot-Laser-Reinigungssystems wirklich Forderungen.

Anatomie: So sieht ein Cobot-Laser-Reinigungssystem aus

Bevor wir uns mit dem Design befassen, sollten wir die einzelnen Teile und ihr Zusammenspiel bestimmen.

- Cobot-Arm / Manipulator Dient als Bewegungsgerüst. Muss eine ausreichende Reichweite, Nutzlast (für Laserkopf und Kabel) und Wiederholbarkeit für Ihre Reinigungstoleranzen aufweisen.

- Laser-Reinigungskopf (gepulste oder Strahlquelle) Das Gerät, das den Laser für die Reinigung aussendet. Es verfügt über Optik, Scanner oder Strahlformung, Schutzfenster, Kühlung und E/A-Schnittstellen.

- Strahlführung / optischer Pfad Faser, Spiegel, Abtastoptik, Linsen. Dieser Pfad muss die Strahlqualität aufrechterhalten, Verluste vermeiden und Verunreinigungen überstehen.

- Kabel-/Kühlungsmanagement Sie benötigen eine flexible, dauerhafte Verlegung von Glasfaserkabeln, Stromkabeln, Kühlmittelleitungen (falls erforderlich) und ggf. Luft- oder Gasspülungen.

- Steuerung und digitale E/A-Schnittstelle Die Robotersteuerung muss mit dem Laser verbunden werden (Start/Stopp, Leistungsregler, Fehlermeldungen) und eventuell den Status, Sicherheitsverriegelungen usw. überwachen.

- Sicherheit & Einfriedung / Schutzvorrichtungen Laserschutzvorrichtungen (Abschirmungen, Verriegelungen), Rauchabsaugung, Sicherheitszonen und Personenschutzsysteme.

- Arbeitsvorrichtungen und Schnittstellen für Teile Vorrichtungen, Systeme zur Ausrichtung von Teilen, Lehren und häufig Sensoren oder Bildverarbeitung zur Positionierung des Teils oder der Oberfläche.

- Software & Bahnplanung / Parameterabstimmung Eine Ebene zum Teachen der Roboterbahn (manuell, per Drag-Teach oder offline), Zuweisung von Laserparametern pro Segment, Handhabung von Übergängen, Optimierung von Geschwindigkeit, Verweilzeit usw.

Wenn diese Komponenten gut aufeinander abgestimmt sind, wird der Cobot-Laserreiniger zu einem kohärenten System - nicht nur ein Roboter plus Laser.

Verwendung eines Cobot-Laser-Reinigers (Prozessablauf und bewährte Praktiken)

Im Folgenden wird erläutert, wie ein intelligentes Unternehmen das System Schritt für Schritt zum Leben erwecken kann, wobei die Fallstricke in der Praxis berücksichtigt werden.

Schritt 1: Ersteinrichtung und Kalibrierung

- Montieren Sie den Laserkopf am Handgelenk oder Flansch des Roboters. Gewicht ausbalancieren, Steifigkeit und minimale Biegung sicherstellen.

- Verlegen Sie Fasern, Kühlmittel und Kabel mit lockeren Schlaufen, die die Bewegung nicht einschränken - vermeiden Sie Bindung oder Widerstand.

- Definieren Sie die Koordinatensysteme (Roboterbasis, Fokusrahmen des Laserkopfes) und kalibrieren Sie sie, damit die Bahnplanung den Abstand zur Oberfläche "kennt".

- Optional kann ein 3D-Scanner eingesetzt werden, um Abweichungen in der Oberflächengeometrie oder Abweichungen bei der Werkstückplatzierung zu erkennen.

Schritt 2: Trassenplanung und Parameterzuweisung

- Definieren Sie mit dem Programmierhandgerät oder der Offline-Programmierung Pfade oder Trajektorien, auf denen der Laser abfährt.

- Unterteilen Sie die Oberfläche oder das Teil in Segmente (flache Zonen, Kurven, Kanten). Für jedes dieser Segmente können unterschiedliche Laserparameter erforderlich sein (Leistung, Frequenz, Scangeschwindigkeit, Überlappung).

- Legen Sie Übergänge oder Einführungs-/Ausführungsbögen fest, um plötzliche Leistungsänderungen oder Balkensprünge zu vermeiden.

- Simulieren Sie, wenn möglich, in der Software, um Kollisionen, Über- oder Unterdeckungen auszuschließen.

Schritt 3: Testen und Abstimmen mit einem Coupon

- Testen Sie vor dem Einsatz ganzer Teile einen Opfercoupon oder einen kleinen Bereich der tatsächlichen Teile.

- Beobachten Sie Abtragswirksamkeit, Substratbelastung, Oberflächengüte und thermisches Verhalten. Passen Sie die Parameter (Leistung, Pulsbreite, Scan-Geschwindigkeit) iterativ an.

- Überwachen Sie Strahlstabilität, Drift (Optikverschiebung) und Wärmeentwicklung.

Schritt 4: Integration und Ausführung (Start/Stop-Kontrolle)

- Verwenden Sie digitale E/A-Signale (DO) von der Robotersteuerung, um den Laser zu bestimmten Zeitpunkten ein- und auszuschalten.

- Sie können kleine Verzögerungen oder Rampen zwischen den Zuständen einführen, um eine Über- oder Unterbelichtung zu vermeiden.

- Die Robotersteuerung sollte den Laserstatus, Fehler und Strahlverriegelungen überwachen.

- Planen Sie in der Produktion das Be- und Entladen der Teile, die Teileindexierung und die Zykluszeit in Übereinstimmung mit den Roboterbewegungen und der Laserverweilzeit.

Schritt 5: Überwachung, Feedback und Wartung

- Protokollierungsparameter, Entfernungsleistung, Reinigungszeit, Drift, Alarme.

- Legen Sie Schwellenwerte fest: Wenn die Strahlleistung abnimmt oder die Reinigungskraft nachlässt, sollten Sie die Wartung ankündigen.

- Regelmäßige Inspektion von Optikfenstern, Spiegeln und Strahlausrichtung. Bei Bedarf reinigen/ersetzen.

- Überwachen Sie Kühlmittel, Spülgas, Belüftung und den thermischen Zustand.

Schritt 6: Evolution und Neuprogrammierung

- Wenn sich Ihr Teilemix oder Ihre Geometrie weiterentwickelt, sollten Sie bereit sein, Pfade neu zu programmieren oder zu verfeinern.

- Ein flexibles System ermöglicht die Wiederverwendung für neue Teile anstelle einer starren "einmaligen" Programmierung.

- Sie können eine Vision / adaptive Rückmeldung einbauen, um die Pfade in Echtzeit an Oberflächenabweichungen anzupassen.

Was Cobot Laser Cleaner gut können - Anwendungsfälle und Stärken

Lassen Sie uns das System an reale industrielle Aufgaben anpassen. Wo cobot Laserreinigung oft glänzt - und wo Sie aufpassen müssen.

Reinigung komplexer und unregelmäßiger Oberflächen

Cobot-Systeme können gekrümmte Teile, gestufte Oberflächen, Bögen und unregelmäßige Geometrien bearbeiten, die schwer zu befestigen oder zugänglich sind. Wo handwerkliche Bahnplanung auf Komplexität trifft, sorgen Roboter für Ordnung.

Entfernung von Rost/Oxyd auf Metallteilen

Cobots reinigen Rost oder Oxidationsschichten vor dem Lackieren, Beschichten oder bei der Aufarbeitung effektiv. Ihre Wiederholbarkeit gewährleistet eine gleichbleibende Abtragstiefe und Oberflächengüte.

Entlacken / Entschichten / Nacharbeiten

Bei Neulackierungen, Wiederaufbereitungen oder Spot-Repair können Cobots Beschichtungen iterativ abtragen, ohne zu schleifen, und so die Beschädigung des Substrats verringern, insbesondere bei Automobil-, Luft- und Raumfahrt- oder Maschinenteilen.

Oberflächenvorbereitung vor und nach dem Schweißen

Cobots eignen sich hervorragend für die Vorbereitung von Schweißflächen (Entfernung von Zunder/Oxyd) oder die Reinigung von Restspritzern oder Oxidation nach dem Schweißen, insbesondere bei sich wiederholenden Verbindungsgeometrien.

Präzisionsteile & Feinreinigung

Cobot + Laser können kleine Präzisionsteile - wie Formhohlräume, Werkzeugstahlteile oder feinmechanische Baugruppen - mit feiner Kontrolle bearbeiten, vorausgesetzt der Roboter und die Strahlstabilität sind hoch.

Reinigung von Kultur- und Denkmalschutzobjekten

Bei heiklen Restaurierungsaufgaben (Bronze, Skulpturen, architektonische Metalloberflächen) kann die Roboter-Laserreinigung eine kontrollierte, präzise Reinigung bieten, die ein menschliches Handgerät durch variablen Handdruck riskieren würde.

Formenwartung & Werkzeugbau

Im Formenbau ist es mühsam, Trennmittelreste, Kohlenstoffrückstände oder kleine Ablagerungen in den Kavitäten manuell zu reinigen. Ein Cobot-Laserreiniger kann tiefe Bereiche des Werkzeugs konsistent erreichen und die manuelle Arbeit reduzieren.

Die harten Wahrheiten und Kompromisse, vor denen Sie sich hüten müssen

Es ist keine Zauberei. Selbst die besten Cobot-Lasersysteme bergen echte Risiken. Wenn Sie diese verstehen, können Sie defensiv planen.

- Kalibrierung & Drift: Cobots sind mechanische Systeme, bei denen eine Drift auftreten kann. Optik, Ausrichtung, Roboterflexibilität und Montage müssen überwacht und in regelmäßigen Abständen neu kalibriert werden.

- Bewegungseinschränkungen & Nutzlast: Das Gewicht und der Kabelwiderstand des Laserkopfs sowie die Faser-/Kühlmittelleitungen können den Roboter belasten. Wenn bei der Bahnplanung Trägheit, Ruck oder Kabelwiderstand nicht berücksichtigt werden, kommt es zu Bahnfehlern oder Kollisionen.

- Strahlenverlust und Kontamination: Staub, Ruß und Dampfablagerungen beeinträchtigen Spiegel und Fenster. Ein verschmutzter Strahlengang verringert die effektive Leistung. Wachsamkeit ist der Schlüssel.

- Sicherheit und Laser-Risiken: Auch "kollaborative" Waffen müssen beim Einsatz von Laserstrahlen ordnungsgemäß abgeschirmt sein. Verriegelungen, Schutzabdeckungen, Strahlunterbrechungen und Risikobewertungen sind unerlässlich.

- Zykluszeit & Synchronisation: Roboterbewegungen, Reinigungsverweilzeiten, Teileindexierung und Sicherheitsansteuerung müssen aufeinander abgestimmt sein. Eine Fehlanpassung oder ein Durchhang in einer Verbindung beeinträchtigt den Durchsatz.

- Komplexität und Kosten: Die Kosten für das Bewegungssystem, die Sicherheit, die Optik, die Programmierung, die Kalibrierung und die Integration sind nicht trivial. Eine Über- oder Unterbudgetierung ist üblich.

- Fallback-Modi: Was ist, wenn ein Strahl ausfällt oder der Roboter eine Tasche nicht erreichen kann? Sie wollen eine Ausweichlösung (manuelle, alternative Reinigung) einbauen.

In einem Branchenartikel wird beschrieben, wie Laser-Reinigungsroboter-Arbeitszellen die Fertigung "beschleunigen" können, wobei jedoch betont wird, dass sie geschlossen, sicher und präzise konstruiert sein müssen, um zuverlässig zu funktionieren. ([Tech Briefs][1])

Strategische Fragen, die Sie sich stellen sollten, bevor Sie sich festlegen (für mehr Tiefe)

Hier sind einige wichtige Fragen, auf die Sie Antworten verlangen sollten - Fragen, die viele Beschaffungsteams übergehen:

- Was ist die Wiederholbarkeit und Posenabweichung Toleranz des Robotersystems gegenüber Zeit und Temperatur?

- Wie wird der Strahlengang geschützt oder gereinigt, wenn sich Verunreinigungen ansammeln?

- Was ist die tatsächlich nutzbare Laserleistung an der Oberflächenach Optik und Pfadverlusten?

- Wie behandelt das System schattige Regionen oder verdeckte Flächen-Sind mehrere Durchgänge oder Nebenwege geplant?

- Welche Ausfallsicherungsmodi gibt es für den Fall, dass der Roboter, der Laser oder das Kühlsubsystem während des Betriebs ausfällt?

- Wer ist für das Kalibrierungssystem zuständig und wie wird die Betriebszeit priorisiert?

- Wie modular ist die Integration - können Sie die Laserköpfe austauschen, die Leistung erhöhen, neue Teile neu programmieren?

- Wie sicher ist das System - wurde es einer Risikobewertung gemäß ISO 10218 / ISO/TS 15066 für kollaborative Robotik mit Lasereinsatz unterzogen?

- Wie hoch sind die langfristigen Wartungskosten für Optik, Kühlung, Spiegel, Reparatur der Ausrichtung?

- Welche Messwerte werden Sie protokollieren (Reinigungszeit im Vergleich zur erwarteten Zeit, Strahlenausgangsdrift, Nachbearbeitungsrate), und wie werden Sie sie zurückführen, um das Programm zu verbessern?

Schlussfolgerung: Wenn Cobots und Laser zu echten Industriewerten werden

Eine Cobot-Laserreinigungsmaschine ist nicht nur eine ausgefallene Spielerei - sie hat das Potenzial, ein nachhaltiger, hochwertiger Aktivposten in Ihrem Produktionssystem zu werden. Aber nur, wenn Sie sie unter Berücksichtigung von Kalibrierung, Optik, Sicherheit, Bahnplanung und Feedback-Schleifen bauen.

Wenn Sie es gut machen, werden Sie davon profitieren:

- wiederholbare, konsistente Reinigung

- weniger manuelle Arbeit und Ermüdung

- sicherere Abläufe

- flexible Umprogrammierung für neue Teile

- weniger langfristige Abfälle (keine Verbrauchsmaterialien, weniger Schleifmittel)