-

+86 156 6587 0861

-

Shunhua Road, Jinan City, Shandong

Pulslaser-Reinigungsmaschine VS Kontinuierliche Laser-Reinigungsmaschine

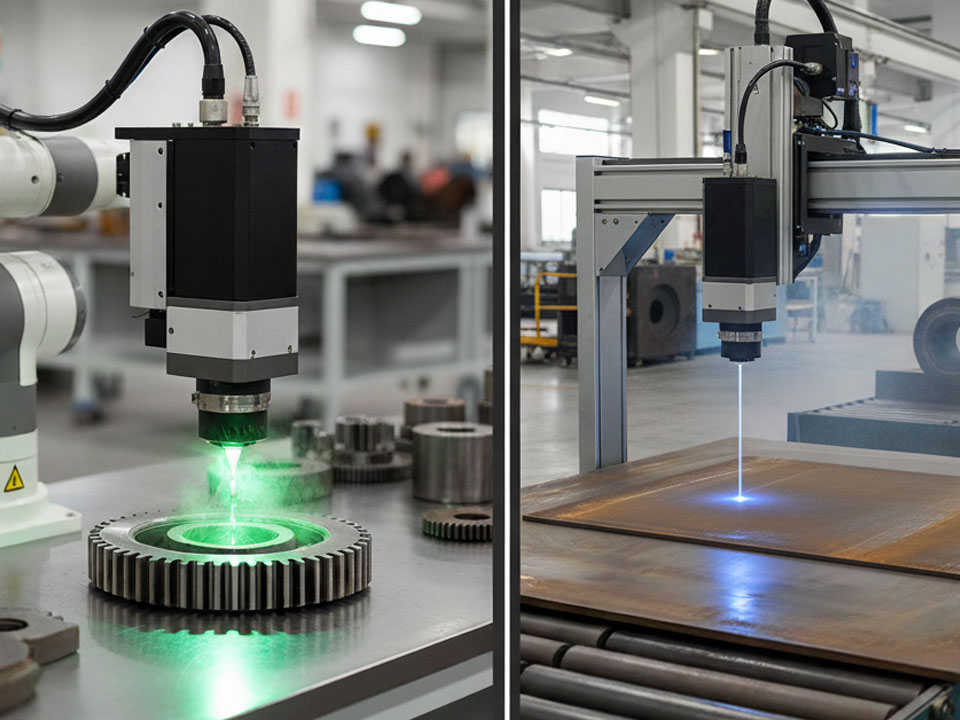

Als ich das erste Mal eine Metallwerkstatt im ländlichen China betrat, sah ich zwei Laserköpfe nebeneinander. Einer pulsierte in kurzen Stößen, der andere glühte gleichmäßig. Der Unterschied war nicht nur optisch - die Ergebnisse erzählten eine Geschichte von Risiko, Präzision und Kompromissen. Diese Erinnerung ist mir im Gedächtnis geblieben: Die Entscheidung zwischen gepulster und kontinuierlicher Laserreinigung ist oft eine Entscheidung zwischen "Kontrollniveau und Durchsatz".

In diesem Artikel geht es nicht nur darum, dass Sie die Vor- und Nachteile auswendig lernen. Ich möchte, dass Sie fühlen die Entscheidung. Zu spüren, wann ein Impulsreiniger Ihre Teile rettet und wann ein Dauerreiniger Sie schneller durch die Stapel bringt. Im Folgenden finden Sie eine vergleichende, fundierte und ehrliche Analyse - mit Nuancen, Warnungen und echtem Käuferwissen.

Inhaltsübersicht

Was "gepulst" und "kontinuierlich" in der Praxis wirklich bedeuten

Zunächst müssen wir unser mentales Modell verankern:

- A gepulste Laser-Reinigungsmaschine gibt Energie in diskreten Stößen (Nanosekunden, Mikrosekunden oder modulierte Impulse) ab. Bei jedem Impuls wird die Energie kurzzeitig konzentriert, so dass die Verunreinigungen verdampfen oder mit minimaler Wärmediffusion abplatzen können.

- A kontinuierliche (CW) Laser-Reinigungsmaschine sendet einen gleichmäßigen Strahl aus. Die Oberfläche erwärmt sich kontinuierlich; Verunreinigungen werden nach und nach durch Erhitzung, Verdampfung oder thermische Ausdehnungskräfte entfernt.

Aufgrund dieses zeitlichen Verteilungsunterschieds verhalten sich alle nachgelagerten Bereiche (Wärme, Schäden, Drift, Kontrolle) unterschiedlich.

Seite-an-Seite-Vergleich - Die wahren Kompromisse

Hier finden Sie einen detaillierten Vergleich zwischen gepulster und kontinuierlicher Technologie in verschiedenen Dimensionen - was ich aus Geschäften, Experimenten und Anwendungsfällen gelernt habe.

| Dimension | Gepulste Laserreinigung | Kontinuierliche Laserreinigung (CW) |

|---|---|---|

| Thermische Schäden und Sicherheitsmarge | Geringere durchschnittliche Erwärmung. Kurze Impulse geben dem Substrat weniger Zeit, die Wärme aufzunehmen. Geringeres Risiko des Mikroschmelzens, der Verfärbung oder des Verziehens. | Bei kontinuierlicher Energiezufuhr wird das Gerät heißer. Wenn die Scangeschwindigkeit oder die Kühlung versagt, besteht die Gefahr einer Überhitzung des Substrats, von Schmelzzonen oder dunkel gefärbten Oberflächen. LaserFocusWorld stellt fest, dass CW-gereinigte Oberflächen im Vergleich zur gepulsten Reinigung oft dunkler und rauer erscheinen. ([Laser Focus World][1]) |

| Reinigungseffizienz (gleiche Durchschnittsleistung) | In vielen Fällen ist die "nützliche Reinigung pro Watt" höher. Beispielsweise reinigte ein gepulstes MOPA-System Staub auf Aluminium mit 2,77 m²/h im Vergleich zu 0,36 m²/h bei CW mit derselben durchschnittlichen Leistung - eine 7,7-fache Verbesserung. ([Laser Focus World][1]) | Um die gleiche Leistung zu erzielen, erfordert CW eine höhere Durchschnittsleistung, was jedoch mit thermischen Risiken verbunden ist. |

| Präzision / Finesse | Hervorragend geeignet für die Feinkontrolle. Sie können Impulsbreite, Überlappung und Frequenz auf die Verunreinigungsschichten abstimmen. Ideal für empfindliche Teile oder Multimaterial-Substrate. | Weniger granulare Kontrolle. Sie können Leistung und Scangeschwindigkeit anpassen, aber Sie verlieren die zeitlichen "Ruhephasen", die zum Ausgleich der Wärme beitragen. |

| Durchsatz und großflächige Arbeit | Sehr gut geeignet für mittelgroße Flächen, insbesondere bei höheren Wiederholraten. Aber bei massiven ebenen Flächen braucht man gute Leistung oder schnelle Scanner, um konkurrenzfähig zu sein. | Starker Punkt von CW. Mit kontinuierlicher Energie können Sie große Flächen gleichmäßig abtasten (wenn Kühlung und Abtastung robust sind). |

| Komplexität und Wartung | Komplexere Treiberelektronik, Impulsformung, Optik, Ausrichtungsanforderungen. Mehr Kalibrierung, Instandhaltung. | Einfacher im Konzept. Weniger pulsierende Elektronikmodule. Aber mit zunehmender Leistung werden die Anforderungen an die Steuerung schwieriger. |

| Risiko einer Überexposition / Beschädigung | Niedriger, weil die Impulse eine Abkühlung, eine Milderung und eine geringere durchschnittliche thermische Belastung ermöglichen. | Höher. Kontinuierlicher Strahl lässt weniger Raum für Fehler; langsamere Scans oder Fehlausrichtung beschädigen schnell das Substrat. |

| Kosten pro Watt & Einstiegspreis | In der Regel höher, da Impulselektronik, Modulatoren und präzise Optiken teurer sind. | In vielen Basissystemen niedriger, weil einfacher konstruiert. |

| Beste Anwendungsdomänen | Gussformen, Elektronik, feine Beschichtungen, mehrschichtige Folien, historische Artefakte, Präzisionsteile | Baustahl, Rohrleitungen, Schiffsrümpfe, große ebene Flächen, starker Rost, wo der Untergrund robust ist |

Wie sich die Unterschiede in realen Anwendungsfällen auswirken

Ich möchte Ihnen einige Szenarien vorstellen, in denen der Unterschied zwischen gepulster und CW-Technologie zu einem echten Problem wurde - oder zu einer echten Chance.

Anwendungsfall 1: Wartung von Formen und Werkzeugen

Sie haben Formhohlräume, feine Oberflächendetails, sehr enge Toleranzen. Sie haben es mit einem CW-Reinigungssystem versucht, aber Sie haben schwache Verfärbungen an den Kanten und leichte Unschärfen an Mikromerkmalen festgestellt. Nach dem Wechsel zu einem gepulsten System und der Abstimmung der Pulse hörten die Fehler auf. Der gepulste Ansatz gab Ihnen den Spielraum, die Kanten zu schützen.

Anwendungsfall 2: Entfernung von strukturellem Rost

Sie haben große Stahlplatten, dicken Rost und ein nachsichtiges Substrat. Eine CW-Reinigungsmaschine arbeitet effektiv, schält Schichten schnell und mit akzeptabler Substratintegrität ab. Sie legen weniger Wert auf die Qualität der Mikrooberflächen als auf die Geschwindigkeit. In diesem Zusammenhang gewinnt CW.

Anwendungsfall 3: Workshop für gemischte Teile

In Ihrem Betrieb werden empfindliche Teile (Werkzeuge, Elektronik) und schwere Rahmen verarbeitet. Sie haben sich für eine hybride oder getaktete Maschine entschieden, die genug Leistung hat, um Zonen schneller zu bearbeiten. Bei Rahmen fegen Sie schnell, bei empfindlichen Teilen schalten Sie herunter. So sind Sie flexibel, ohne zwei separate Geräte mit sich führen zu müssen.

Fragen zur Entscheidung (damit Sie nicht raten müssen)

Hier ist eine gedankliche Checkliste, von der ich mir wünsche, dass mehr Käufer sie vor dem Kauf mit sich führen:

- Wie hoch ist Ihre Substrattoleranz? Wenn auch nur kleine Verfärbungen oder strukturelle Veränderungen Ihre Teile verletzen, lehnen Sie sich zurück.

- Welche Umgebungs- und Kühlungsbedingungen sind im schlimmsten Fall erforderlich? In heißen, staubigen Geschäften schrumpft der CW-Spielraum stark. Gepulster Betrieb bietet mehr Puffer.

- Wie groß ist die Fläche, die Sie täglich reinigen? Wenn Sie kleine bis mittelgroße Teile bearbeiten, ist gepulster Betrieb oft ausreichend. Wenn Sie täglich 10 m² große Brammen reinigen, kann CW bei richtiger Technik den Durchsatz steigern.

- Wie fein ist Ihr Feature Detail? Mikrorillen, Hohlräume und dünne Flansche erfordern Finesse. Mit Pulsed haben Sie mehr Kontrolle.

- Welche ist besser geeignet, um zu scheitern? Wird Ihre Maschine bei einem Ausfall der Kühlung oder der Optik die Leistung reduzieren oder Teile verschrotten? Gepulste Systeme sind in der Regel weniger anfällig für Defekte.

- Wie viel Bandbreite für Wartung und Kalibrierung haben Sie? Gepulste Systeme erfordern mehr Sorgfalt. Wenn Ihr Team überlastet ist, könnte die Einfachheit von CW attraktiv sein - aber nur, wenn die Teile es zulassen.

- Wie sieht Ihr Upgrade-Pfad aus? Vielleicht fangen Sie mit Impulsbetrieb an und fügen dann CW für Massenbetrieb hinzu. Oder wählen Sie ein System, das beide Modi unterstützt (falls verfügbar).