-

+86 156 6587 0861

-

Calle Shunhua, ciudad de Jinan, Shandong

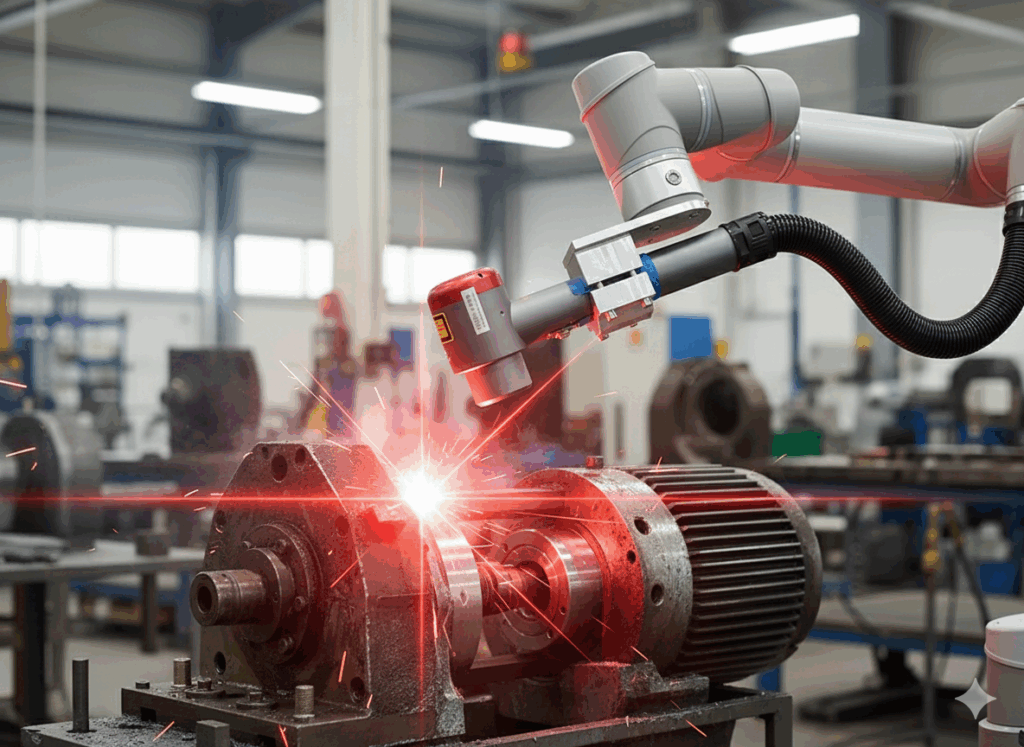

Robots colaborativos de limpieza láser en aplicaciones industriales

Cada vez que camino por un taller, veo ese ideal: trabajadores con láseres de mano, limpiando superficies, intentando dar en las esquinas estrechas. Pero también veo cuellos de botella: fatiga, cobertura irregular, repeticiones. Por eso despiertan tanto interés los limpiadores láser cobot (robots colaborativos). Prometen uniformidad, repetibilidad, seguridad y liberar a su equipo de la pesada tarea de la limpieza repetitiva.

En este artículo, te guiaré no sólo a través de qué pueden hacer las máquinas de limpieza láser basadas en cobot, pero cómo para imaginarlos, donde tienen éxito (y cuándo no), y qué que debes diseñar si quieres que sobrevivan años en tu planta.

Índice

La promesa: ¿Por qué combinar cobots y limpiadores láser?

Empecemos por articular la visión y los beneficios reales que puede obtener (o no).

- La coherencia por encima de la variabilidad humana: Un robot no se cansa, no deriva en velocidad, no olvida una región. Repite el mismo camino con la misma velocidad, por lo que su calidad de limpieza se vuelve predecible. Para las tareas de limpieza, eso es oro. TechBriefs describe cobots con láser en células de trabajo que "destacan en tareas como la limpieza láser de piezas que implican repetición, liberando a los empleados para que trabajen en otras actividades". ([Tech Briefs][1])

- Operaciones más seguras: En lugar de que los operarios se acerquen a superficies afiladas, sucias o calientes, los cobots pueden ocuparse de gran parte del alcance, permaneciendo dentro de zonas protegidas, lo que minimiza la exposición.

- Mejor integración y automatización: Un cobot + cabezal láser puede conectarse a su infraestructura de automatización: moverse con cintas transportadoras, integrarse con la inspección previa, programar ventanas de limpieza, coordinar el movimiento. La célula robotizada CleanTech IR-6040 es un ejemplo: encierra el robot + láser en una célula para un funcionamiento seguro y repetible. ([laserphotonics.com][2])

- Reasignación flexible: Mientras que una célula automatizada fija o personalizada puede ser rígida, los cobots suelen ser más modulares y reprogramables. LightWELD, por ejemplo, combina cobots con preajustes de soldadura/limpieza por láser, lo que permite al taller cambiar de una tarea a otra. ([IPG Photonics Corporation][3])

- Menos consumibles y residuos: La limpieza por láser evita el uso de medios abrasivos, productos químicos o granalla, lo que reduce la carga medioambiental. ([IPG Photonics Corporation][4])

Pero para hacer realidad estas promesas, hay que sortear las tensiones. Examinemos en qué consisten el diseño y el funcionamiento de un sistema de limpieza láser cobot realmente demandas.

Anatomía: Cómo es un sistema de limpieza láser Cobot

Antes de sumergirnos en el diseño, identifiquemos las partes y cómo deben interactuar.

- Brazo cobot / manipulador Actúa como esqueleto de movimiento. Debe tener suficiente alcance, carga útil (para transportar el cabezal láser + cables) y repetibilidad para sus tolerancias de limpieza.

- Cabezal de limpieza láser (fuente pulsada o de haz) Dispositivo que emite el láser para la limpieza. Dispone de óptica, escáner o conformación del haz, ventanas de protección, refrigeración e interfaces de E/S.

- Distribución del haz / camino óptico Fibra, espejos, óptica de barrido, lentes. Esta trayectoria debe mantener la calidad del haz, evitar pérdidas y sobrevivir a la contaminación.

- Gestión de cables y refrigeración Necesita un tendido flexible y duradero de la fibra óptica, los cables de alimentación, los conductos de refrigerante (si es necesario) y la purga de aire o gas, si se utiliza.

- Interfaz de control y E/S digitales El controlador del robot debe interactuar con el láser (arranque/parada, mandos de potencia, señales de fallo) y quizás supervisar el estado, los enclavamientos de seguridad, etc.

- Seguridad y protección Protecciones láser (escudos, enclavamientos), extracción de humos, zonas de contención y sistemas de seguridad humana.

- Fijación del trabajo e interfaz de piezas Fijaciones, sistemas de alineación de piezas, plantillas y, a menudo, sensores o visión para posicionar la pieza o la superficie.

- Software y planificación de rutas / ajuste de parámetros Una capa para enseñar la trayectoria del robot (manualmente, arrastrando o fuera de línea), asignar parámetros láser por segmento, gestionar transiciones, optimizar la velocidad, el tiempo de permanencia, etc.

Cuando estos componentes están bien diseñados para trabajar juntos, el limpiador láser cobot se convierte en un sistema coherente, no sólo un robot más un láser.

Cómo utilizar un limpiador láser Cobot (flujo del proceso y mejores prácticas)

He aquí cómo una tienda inteligente podría dar vida al sistema, paso a paso, prestando atención a los escollos del mundo real.

Paso 1: Configuración inicial y calibración

- Monte el cabezal láser en la muñeca o la brida del cobot. Equilibra el peso, garantiza la rigidez y una flexión mínima.

- Guíe la fibra, el refrigerante y los cables con bucles flojos que no limiten el movimiento, para evitar atascos o arrastres.

- Definir los sistemas de coordenadas (base del robot, marco de enfoque del cabezal láser) y calibrarlos para que la planificación de la trayectoria "conozca" la distancia desde la superficie.

- Opcionalmente, utilice la visión o un escáner 3D para detectar desviaciones en la geometría de la superficie o desviaciones en la colocación de la pieza.

Paso 2: Planificación de rutas y asignación de parámetros

- Mediante la consola de programación o la programación offline, defina las trayectorias por las que barre el láser.

- Divida la superficie o la pieza en segmentos (zonas planas, curvas, bordes). Cada uno de ellos puede requerir diferentes parámetros láser (potencia, frecuencia, velocidad de exploración, solapamiento).

- Establecer transiciones o arcos de entrada/salida para evitar cambios bruscos de potencia o saltos de viga.

- Simule en software, si es posible, para comprobar si se producen colisiones o si la cobertura es excesiva o insuficiente.

Paso 3: Prueba y puesta a punto con un cupón

- Antes de utilizar piezas completas, realice una prueba en un cupón de sacrificio o en una pequeña región de piezas reales.

- Observar la eficacia de la eliminación, la deformación del sustrato, el acabado superficial y el comportamiento térmico. Ajuste los parámetros (potencia, anchura de pulso, velocidad de exploración) de forma iterativa.

- Controlar la estabilidad del haz, la deriva (desplazamiento de la óptica) y la acumulación térmica.

Paso 4: Integración y ejecución (control de arranque/parada)

- Utilice señales digitales de E/S (DO) del controlador del robot para activar/desactivar el láser en momentos precisos.

- Puede introducir pequeños retardos o rampas entre estados para evitar la sobreexposición o la infraexposición.

- El controlador del robot debe supervisar el estado del láser, los fallos y los enclavamientos del haz.

- En producción, planifique la carga/descarga de piezas, la indexación de piezas y los tiempos de ciclo en armonía con los movimientos del robot y la permanencia del láser.

Paso 5: Seguimiento, retroalimentación y mantenimiento

- Registro de parámetros, rendimiento de extracción, tiempo de limpieza, deriva, alarmas.

- Establezca umbrales: si disminuye la potencia del haz o se debilita la fuerza de limpieza, marque el mantenimiento.

- Inspeccionar periódicamente los cristales ópticos, los espejos y la alineación de los haces. Limpiar/sustituir en caso necesario.

- Supervisar el refrigerante, el gas de purga, la ventilación y el estado térmico.

Paso 6: Evolución y reprogramación

- A medida que evolucione la mezcla de piezas o la geometría, prepárese para reprogramar o refinar las trayectorias.

- Un sistema flexible permite la reutilización para nuevas piezas, en lugar de una programación rígida "de una sola vez".

- Puede utilizar la visión/retroalimentación adaptativa para ajustar las trayectorias en tiempo real a las desviaciones de la superficie.

Qué hacen bien los limpiadores láser de Cobot-Casos de uso y puntos fuertes

Adaptemos el sistema a trabajos industriales reales. Aquí es donde suele brillar el cobot de limpieza por láser y donde hay que tener cuidado.

Limpieza de superficies complejas e irregulares

Los sistemas Cobot pueden barrer piezas curvas, superficies escalonadas, arcos y geometrías irregulares de difícil fijación o acceso. Allí donde la planificación manual de trayectorias se encuentra con la complejidad, los robots ponen orden.

Eliminación de óxido en piezas metálicas

Los Cobots son eficaces en la limpieza de capas de óxido o herrumbre antes de pintar, revestir o en el reacondicionamiento. Su repetibilidad garantiza una profundidad de eliminación y una preparación de la superficie uniformes.

Decapado de pintura y revestimiento

Para trabajos de repintado, remanufacturación o reparaciones puntuales, los cobots pueden eliminar revestimientos de forma iterativa sin esmerilar, reduciendo los daños en el sustrato, especialmente en piezas de automoción, aeroespaciales o de maquinaria.

Preparación de superficies antes y después de la soldadura

Los cobots destacan en la preparación de superficies de soldadura (eliminación de cascarilla/óxido) o la limpieza de salpicaduras residuales u oxidación tras la soldadura, especialmente en geometrías de unión repetidas.

Piezas de precisión y limpieza fina

Cobot + láser pueden manipular piezas de precisión pequeñas -como cavidades de moldes, piezas de acero para herramientas o ensamblajes mecánicos finos- con un control preciso, siempre que el robot y la estabilidad del haz sean elevados.

Limpieza de bienes culturales y patrimoniales

Para tareas de restauración delicadas (bronce, esculturas, superficies metálicas arquitectónicas), la limpieza láser con cobot puede ofrecer una limpieza controlada y precisa que una mano humana podría arriesgar por la presión variable de la mano.

Mantenimiento de moldes y utillaje

En los talleres de moldes, limpiar manualmente los restos de agente desmoldeante, los residuos de carbono o los pequeños depósitos del interior de las cavidades resulta tedioso. Un limpiador láser cobot puede llegar a las zonas más profundas de las herramientas y reducir el trabajo manual.

Las duras verdades y contrapartidas que debe evitar

No es magia. Incluso los mejores sistemas láser cobot conllevan riesgos reales. Entenderlos te ayudará a diseñar a la defensiva.

- Calibrado y deriva: Los robots son sistemas mecánicos y pueden sufrir variaciones. La óptica, la alineación, la flexión del robot y la fluencia de montaje deben controlarse y recalibrarse periódicamente.

- Limitaciones de movimiento y carga útil: El peso y el arrastre del cable del cabezal láser más las líneas de fibra/refrigerante pueden someter al robot a una gran tensión. Si la planificación de la trayectoria no tiene en cuenta la inercia, las sacudidas o la resistencia del cable, se producirán errores en la trayectoria o colisiones.

- Pérdida de haz y contaminación: El polvo, el hollín y la deposición de vapor degradan los espejos y las ventanas. Una trayectoria del haz contaminada reduce la potencia efectiva. La vigilancia es fundamental.

- Seguridad y riesgos del láser: Incluso los brazos "colaborativos" deben estar debidamente protegidos cuando empuñan rayos láser. Los enclavamientos, los recintos de protección, los topes de haz y las evaluaciones de riesgos son esenciales.

- Duración del ciclo y sincronización: Los movimientos del robot, los tiempos de limpieza, la indexación de las piezas y las puertas de seguridad deben coordinarse. Un desajuste o una holgura en un eslabón acaba con el rendimiento.

- Complejidad y coste: El coste del sistema de movimiento, seguridad, óptica, programación, calibración e integración no es trivial. El sobrediseño o la infrapresupuestación son habituales.

- Modos Fallback: ¿Qué ocurre si falla un haz o la trayectoria del robot no llega a una cavidad? Necesitarás un sistema de emergencia (limpieza manual o alternativa).

Un artículo del sector describe cómo las células de trabajo robotizadas de limpieza por láser pueden "turboalimentar" la fabricación, pero subraya que deben estar cerradas, ser seguras y estar diseñadas con precisión para funcionar con fiabilidad. ([Tech Briefs][1])

Preguntas estratégicas antes de comprometerse (en profundidad)

He aquí algunas preguntas profundas para las que debería exigir respuestas, preguntas que muchos equipos de compras se saltan:

- ¿Qué es el repetibilidad y deriva de pose tolerancia del sistema cobot al paso del tiempo y a la temperatura?

- ¿Cómo se protege o limpia la trayectoria del haz cuando se acumula contaminación?

- ¿Qué es el potencia láser real utilizable en la superficie¿Después de la óptica y las pérdidas de trayectoria?

- ¿Cómo gestiona el sistema regiones sombreadas o superficies ocluidas-¿Se prevén pasadas múltiples o recorridos auxiliares?

- ¿Qué modos a prueba de fallos existen si el robot, el láser o el subsistema de refrigeración fallan en mitad de la operación?

- ¿A quién pertenece el régimen de calibración y cómo se prioriza el tiempo de actividad?

- ¿Hasta qué punto es modular la integración? ¿Se pueden intercambiar los cabezales láser, aumentar la potencia o reprogramar nuevas piezas?

- ¿Hasta qué punto es seguro el sistema? ¿Se ha evaluado el riesgo según la norma ISO 10218 / ISO/TS 15066 para robótica colaborativa con uso de láser?

- ¿Cuál es el coste de mantenimiento a largo plazo de la óptica, la refrigeración, los espejos y la reparación de la alineación?

- ¿Qué métricas registrará (tiempo de limpieza frente a lo previsto, desviación de la salida del haz, tasa de reprocesamiento) y cómo las utilizará para mejorar el programa?

Conclusión: Cuando los cobots y los láseres se convierten en verdaderos activos industriales

Una máquina de limpieza láser cobot no es sólo un artilugio elegante: tiene el potencial de convertirse en un activo sostenible y de alto valor en su sistema de producción. Pero solo si se construye respetando la calibración, la óptica, la seguridad, la planificación de trayectorias y los bucles de retroalimentación.

Si se hace bien, saldrás ganando:

- limpieza repetible y uniforme

- reducción del trabajo manual y la fatiga

- operaciones más seguras

- reprogramación flexible para piezas nuevas

- menos residuos a largo plazo (sin consumibles, menos abrasivos)