-

+86 156 6587 0861

-

Shunhua Road, Jinan City, Shandong

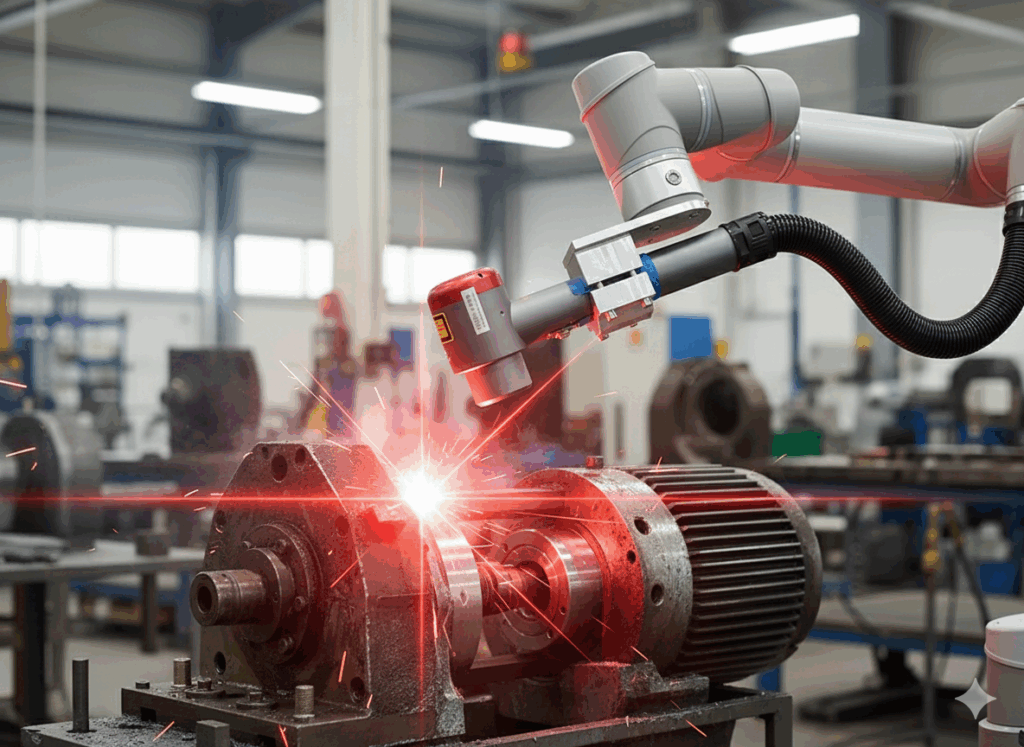

Machines de nettoyage laser robotisées et collaboratives dans les applications industrielles

Chaque fois que je me promène dans un atelier, je vois cet idéal : des travailleurs équipés de lasers portatifs, qui essuient les surfaces et tentent d'atteindre les coins les plus étroits. Mais je vois aussi des goulets d'étranglement : fatigue, couverture irrégulière, retouches. C'est pourquoi les nettoyeurs laser cobots (robots collaboratifs) suscitent l'intérêt. Ils promettent la cohérence, la répétabilité et la sécurité, et libèrent votre équipe de la corvée du nettoyage répétitif.

Dans cet article, je vous expliquerai non seulement ce que les machines de nettoyage au laser basées sur les cobots, mais comment de les envisager, où ils réussissent (et quand ils échouent), et ce que que vous devez concevoir si vous voulez qu'ils survivent pendant des années dans votre usine.

Table des matières

La promesse : Pourquoi combiner les cobots et les nettoyeurs laser ?

Commençons par définir la vision et les avantages réels que vous pourriez en retirer (ou non).

- La cohérence plutôt que la variabilité humaine: Un robot ne se fatigue pas, ne dérive pas en vitesse, n'oublie pas une région. Il répète le même chemin à la même vitesse, de sorte que la qualité de votre nettoyage devient prévisible. Pour les tâches de nettoyage, c'est de l'or en barre. TechBriefs décrit des cobots équipés de lasers dans des cellules de travail qui "excellent dans des tâches telles que le nettoyage au laser de pièces qui impliquent une répétition, libérant ainsi les employés pour d'autres activités". ([Tech Briefs][1])

- Des opérations plus sûres: Plutôt que de laisser les opérateurs s'approcher de surfaces tranchantes, sales ou chaudes, les cobots peuvent se charger d'une grande partie du travail, en restant à l'intérieur des zones surveillées, ce qui minimise l'exposition.

- Meilleure intégration et automatisation: Un cobot + une tête laser peuvent s'intégrer à votre infrastructure d'automatisation - se déplacer avec des convoyeurs, s'intégrer à l'inspection en amont, programmer des fenêtres de nettoyage, coordonner les mouvements. La cellule robotique IR-6040 de CleanTech en est un exemple : elle enferme le robot et le laser dans une cellule pour un fonctionnement sûr et reproductible. ([laserphotonics.com][2])

- Un redéploiement souple: Alors qu'une cellule automatisée fixe ou personnalisée peut être rigide, les cobots ont tendance à être plus modulaires et reprogrammables. LightWELD, par exemple, associe des cobots à des préréglages de soudage/nettoyage au laser, ce qui permet à un atelier de passer d'une tâche à l'autre. ([IPG Photonics Corporation][3])

- Réduction des consommables et des déchets: Le nettoyage au laser évite l'utilisation de produits abrasifs, de produits chimiques ou de grenaille, ce qui réduit la charge environnementale. ([IPG Photonics Corporation][4])

Mais pour tenir ces promesses, il faut savoir naviguer entre les tensions. Examinons ce que la conception et l'exploitation d'un système cobot de nettoyage au laser impliquent. vraiment demandes.

Anatomie : A quoi ressemble un système de nettoyage laser Cobot

Avant d'aborder la conception, il convient d'identifier les différents éléments et leurs interactions.

- Bras / manipulateur Cobot Agit comme le squelette du mouvement. Doit avoir une portée, une charge utile (pour transporter la tête laser + les câbles) et une répétabilité suffisantes pour vos tolérances de nettoyage.

- Tête de nettoyage laser (source pulsée ou faisceau) Appareil qui émet le laser pour le nettoyage. Il est équipé d'une optique, d'un scanner ou d'une mise en forme du faisceau, de fenêtres de protection, d'un système de refroidissement et d'interfaces E/S.

- Distribution du faisceau / chemin optique Fibre, miroirs, optiques de balayage, lentilles. Ce chemin doit maintenir la qualité du faisceau, éviter les pertes et survivre à la contamination.

- Gestion des câbles et du refroidissement Vous avez besoin d'un routage flexible et durable de la fibre optique, des câbles d'alimentation, des lignes de refroidissement (si nécessaire) et de la purge d'air ou de gaz si elle est utilisée.

- Interface de contrôle et d'E/S numérique Le contrôleur du robot doit assurer l'interface avec le laser (démarrage/arrêt, boutons de puissance, signaux d'erreur) et éventuellement surveiller l'état, les verrouillages de sécurité, etc.

- Sécurité et enceinte / protection Protections laser (boucliers, verrouillages), extraction des fumées, zones de confinement et systèmes de sécurité pour les personnes.

- Fixation du travail et interface avec les pièces Fixations, systèmes d'alignement des pièces, gabarits, et souvent capteurs ou vision pour positionner la pièce ou la surface.

- Logiciel et planification de la trajectoire / réglage des paramètres Une couche pour enseigner la trajectoire du robot (manuellement, par drag-teach ou hors ligne), attribuer des paramètres laser par segment, gérer les transitions, optimiser la vitesse, le temps d'arrêt, etc.

Lorsque ces composants sont bien conçus pour fonctionner ensemble, le robot nettoyeur laser devient un système cohérent, et pas seulement un robot et un laser.

Comment utiliser un nettoyeur laser Cobot (flux de processus et meilleures pratiques)

Voici comment un atelier intelligent pourrait donner vie au système, étape par étape, en tenant compte des écueils du monde réel.

Étape 1 : Configuration initiale et étalonnage

- Monter la tête laser sur le poignet ou la bride du cobot. Équilibrer le poids, assurer la rigidité et une flexion minimale.

- Acheminez les fibres, le liquide de refroidissement et les câbles avec des boucles lâches qui n'entraveront pas les mouvements - évitez de vous lier ou de traîner.

- Définir les systèmes de coordonnées (base du robot, cadre de mise au point de la tête laser) et les calibrer afin que la planification de la trajectoire "connaisse" la distance par rapport à la surface.

- Il est possible d'utiliser la vision ou un scanner 3D pour détecter les écarts de géométrie de la surface ou les décalages de placement des pièces à usiner.

Étape 2 : Planification de la trajectoire et affectation des paramètres

- À l'aide du boîtier d'apprentissage ou de la programmation hors ligne, définissez les chemins ou les trajectoires où le laser effectue son balayage.

- Décomposer la surface ou la pièce en segments (zones planes, courbes, bords). Chacun de ces segments peut nécessiter des paramètres laser différents (puissance, fréquence, vitesse de balayage, chevauchement).

- Établir des transitions ou des arcs d'entrée et de sortie pour éviter les changements soudains de puissance ou les sauts de poutre.

- Simuler dans un logiciel, si possible, pour vérifier les collisions, les dépassements ou les sous-couvertures.

Étape 3 : Test et mise au point sur un coupon

- Avant d'utiliser des pièces entières, testez-les sur un coupon sacrificiel ou sur une petite partie des pièces réelles.

- Observer l'efficacité de l'enlèvement, la déformation du substrat, l'état de surface et le comportement thermique. Ajuster les paramètres (puissance, largeur d'impulsion, vitesse de balayage) de manière itérative.

- Contrôler la stabilité du faisceau, la dérive (déplacement de l'optique) et l'accumulation thermique.

Étape 4 : Intégration et exécution (contrôle du démarrage et de l'arrêt)

- Utilisez les signaux d'E/S numériques (DO) du contrôleur du robot pour activer/désactiver le laser à des moments précis.

- Vous pouvez introduire de petits délais ou des rampes entre les états afin d'éviter une exposition excessive ou insuffisante.

- Le contrôleur du robot doit surveiller l'état du laser, les défauts et les verrouillages de faisceau.

- En production, planifiez le chargement/déchargement des pièces, l'indexation des pièces et la synchronisation des cycles en harmonie avec les mouvements du robot et la temporisation du laser.

Étape 5 : Suivi, retour d'information et maintenance

- Enregistrement des paramètres, des performances d'enlèvement, du temps de nettoyage, de la dérive, des alarmes.

- Définir des seuils : si le rendement du faisceau diminue ou si la force de nettoyage s'affaiblit, signaler la maintenance.

- Inspecter périodiquement les fenêtres optiques, les miroirs et l'alignement des faisceaux. Nettoyer/remplacer si nécessaire.

- Contrôler le liquide de refroidissement, le gaz de purge, la ventilation et l'état thermique.

Étape 6 : Évolution et reprogrammation

- Au fur et à mesure de l'évolution de la composition ou de la géométrie de vos pièces, soyez prêt à reprogrammer ou à affiner les trajectoires.

- Un système flexible permet la réutilisation pour de nouvelles pièces, plutôt qu'une programmation rigide "à usage unique".

- Vous pouvez ajouter une couche de vision/rétroaction adaptative pour ajuster les trajectoires en temps réel en cas de déviation de la surface.

Ce que les nettoyeurs laser Cobot font bien - Cas d'utilisation et points forts

Faisons correspondre le système à des tâches industrielles réelles. C'est là que le nettoyage laser par cobot brille souvent - et qu'il faut se méfier.

Nettoyage de surfaces complexes et irrégulières

Les systèmes Cobot peuvent balayer des pièces courbes, des surfaces en escalier, des arcs et des géométries irrégulières difficiles à fixer ou à atteindre. Là où la planification manuelle des trajectoires rencontre la complexité, les robots apportent de l'ordre.

Élimination de la rouille et de l'oxyde sur les pièces métalliques

Les cobots sont efficaces pour nettoyer les couches de rouille ou d'oxydation avant l'application d'une peinture, d'un revêtement ou lors d'une remise à neuf. Leur répétabilité garantit une profondeur d'enlèvement et un état de surface constants.

Peinture / revêtement Décapage / reprise

Pour les travaux de repeinture, de remise à neuf ou de réparation ponctuelle, les cobots peuvent décaper les revêtements de manière itérative sans meulage, réduisant ainsi les dommages causés au substrat, en particulier dans les secteurs de l'automobile, de l'aérospatiale ou des pièces de machines.

Préparation des surfaces avant et après soudage

Les cobots excellent dans la préparation des surfaces de soudure (enlèvement de la calamine et de l'oxyde) ou dans le nettoyage des éclaboussures résiduelles ou de l'oxydation après le soudage, en particulier dans les géométries de joint répétées.

Pièces de précision et nettoyage fin

Cobot + laser peut traiter de petites pièces de précision - comme des cavités de moules, des pièces en acier à outils ou des assemblages mécaniques fins - avec un contrôle précis, à condition que le robot et le faisceau soient très stables.

Nettoyage d'objets culturels et patrimoniaux

Pour les tâches de restauration délicates (bronze, sculptures, surfaces métalliques architecturales), le nettoyage laser par cobot peut offrir un nettoyage contrôlé et précis qu'une machine manuelle humaine risquerait de compromettre en raison de la pression variable exercée par la main.

Maintenance des moules et outillage

Dans les ateliers de moulage, le nettoyage manuel des résidus d'agents de démoulage, des résidus de carbone ou des petits dépôts à l'intérieur des cavités est fastidieux. Un nettoyeur laser cobot peut atteindre les zones profondes de l'outillage de manière cohérente et réduire le travail manuel.

Les dures vérités et les compromis dont vous devez vous prémunir

Ce n'est pas de la magie. Même les meilleurs systèmes laser cobot comportent des risques réels. En les comprenant, vous pourrez concevoir des systèmes défensifs.

- Calibrage et dérive: Les cobots sont des systèmes mécaniques et des dérives se produisent. L'optique, l'alignement, la flexion du robot, le fluage du montage doivent être surveillés et recalibrés périodiquement.

- Contraintes de mouvement et charge utile: Le poids et la résistance des câbles de la tête laser et des lignes de fibre/liquide de refroidissement peuvent solliciter le robot. Si la planification de la trajectoire ne tient pas compte de l'inertie, des secousses ou de la résistance des câbles, vous constaterez des erreurs de trajectoire ou des collisions.

- Perte de faisceau et contamination: La poussière, la suie et les dépôts de vapeur dégradent les miroirs et les fenêtres. Un trajet de faisceau contaminé réduit la puissance effective. La vigilance est de mise.

- Sécurité et risques laser: Même les bras "collaboratifs" doivent être correctement protégés lorsqu'ils utilisent des faisceaux laser. Les verrouillages, les enceintes de protection, les arrêts de faisceau et les évaluations des risques sont essentiels.

- Temps de cycle et synchronisation: Les mouvements du robot, les temps d'arrêt du nettoyage, l'indexation des pièces, les barrières de sécurité doivent tous être coordonnés. Un décalage ou un relâchement dans l'une des liaisons nuit à la productivité.

- Complexité et coût: Le coût du système de mouvement, de la sécurité, de l'optique, de la programmation, de l'étalonnage et de l'intégration n'est pas négligeable. La surconception ou la sous-budgétisation est fréquente.

- Modes de repli: Que se passe-t-il si un faisceau tombe en panne ou si le robot ne peut atteindre une poche ? Vous devrez prévoir une solution de repli (nettoyage manuel ou alternatif).

Un article de l'industrie décrit comment les cellules de travail robotisées de nettoyage au laser peuvent "turbocharger" la fabrication, mais souligne qu'elles doivent être enfermées, sûres et conçues avec précision pour fonctionner de manière fiable. ([Tech Briefs][1])

Questions stratégiques à poser avant de s'engager (pour la profondeur)

Voici des questions profondes auxquelles vous devriez exiger des réponses - des questions que de nombreuses équipes chargées des achats ignorent :

- Qu'est-ce que la répétabilité et dérive de pose tolérance du système cobot dans le temps et à la température ?

- Comment le trajet du faisceau est-il protégé ou nettoyé en cas d'accumulation de contaminants ?

- Qu'est-ce que la puissance laser utilisable réelle à la surfaceAprès l'optique et les pertes sur le trajet ?

- Comment le système gère-t-il les zones d'ombre ou les surfaces occultéesDes passages multiples ou des chemins auxiliaires sont-ils prévus ?

- Quels sont les modes de sécurité en cas de défaillance du robot, du laser ou du sous-système de refroidissement en cours d'opération ?

- Qui est propriétaire du régime d'étalonnage et comment la priorité est-elle donnée au temps de fonctionnement ?

- Quelle est la modularité de l'intégration ? Peut-on échanger les têtes laser, augmenter la puissance, reprogrammer de nouvelles pièces ?

- Le système est-il sûr ? A-t-il fait l'objet d'une évaluation des risques conformément à la norme ISO 10218 / ISO/TS 15066 pour la robotique collaborative avec utilisation de lasers ?

- Quel est le coût de maintenance à long terme de l'optique, du refroidissement, des miroirs, de la réparation de l'alignement ?

- Quelles mesures allez-vous enregistrer (temps de nettoyage par rapport au temps prévu, dérive du faisceau, taux de reprise) et comment allez-vous les utiliser pour améliorer le programme ?

Conclusion : Quand les cobots et les lasers deviennent de véritables atouts industriels

Une machine de nettoyage laser cobot n'est pas seulement un gadget fantaisiste : elle a le potentiel de devenir un atout durable et de grande valeur dans votre système de production. Mais seulement si vous la construisez en respectant l'étalonnage, l'optique, la sécurité, la planification de la trajectoire et les boucles de rétroaction.

Si vous le faites bien, vous y gagnerez :

- nettoyage répétable et cohérent

- réduction du travail manuel et de la fatigue

- des opérations plus sûres

- reprogrammation flexible pour les nouvelles pièces

- moins de déchets à long terme (pas de consommables, moins d'abrasifs)