-

+86 156 6587 0861

-

Strada Shunhua, città di Jinan, Shandong

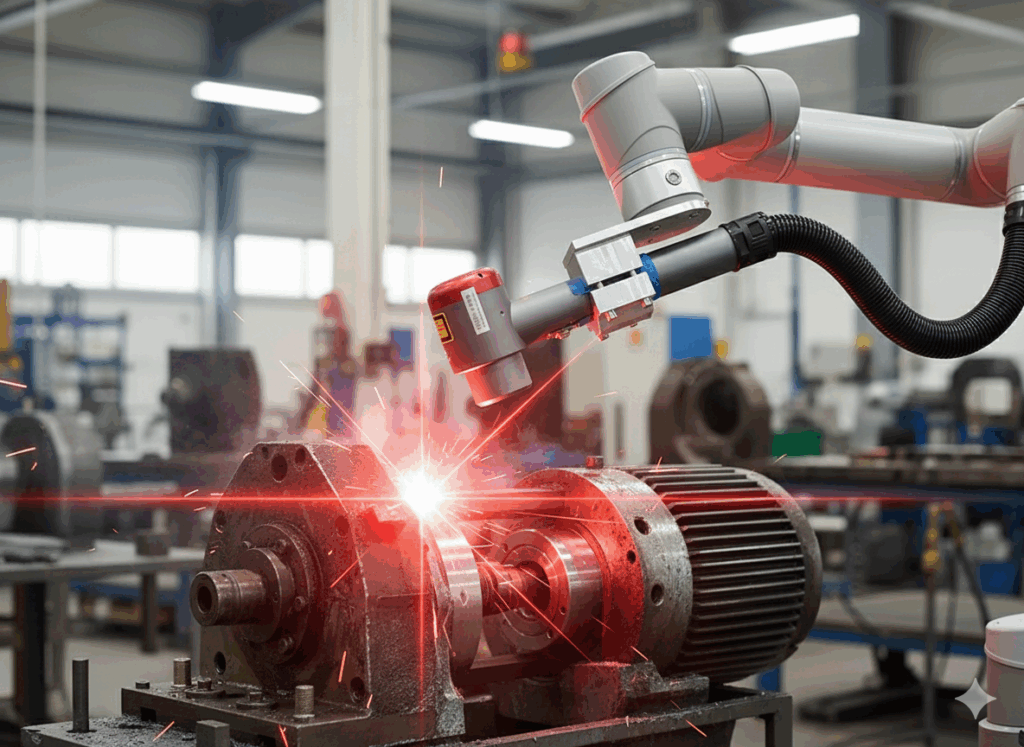

Robot collaborativi per la pulizia laser nelle applicazioni industriali

Ogni volta che cammino in un'officina, vedo questo ideale: operai con laser portatili, che puliscono le superfici, che cercano di centrare gli angoli più stretti. Ma vedo anche colli di bottiglia: stanchezza, copertura incoerente, rilavorazioni. Ecco perché i pulitori laser cobot (robot collaborativi) stanno suscitando interesse. Promettono coerenza, ripetibilità, sicurezza e di liberare il team dalla fatica della pulizia ripetitiva.

In questo articolo, vi illustrerò non solo le cosa Le macchine per la pulizia laser basate su cobot sono in grado di fare, ma come per immaginarli, dove hanno successo (e quando non ce l'hanno), e cosa Se volete che sopravvivano per anni nel vostro impianto, dovete progettare per loro.

Indice dei contenuti

La promessa: perché combinare cobot e pulitori laser?

Cominciamo ad articolare la visione e i vantaggi reali che potreste ottenere (o meno).

- Coerenza rispetto alla variabilità umana: Un robot non si stanca, non perde velocità, non dimentica una regione. Ripete lo stesso percorso con la stessa velocità, quindi la qualità della pulizia diventa prevedibile. Per le attività di pulizia, questo è oro. TechBriefs descrive i cobot dotati di laser nelle celle di lavoro che "eccellono in compiti come la pulizia laser di parti che comportano la ripetizione, liberando i dipendenti da altre attività". ([Tech Briefs][1])

- Operazioni più sicure: Piuttosto che gli operatori che si avvicinano a superfici taglienti, sporche o calde, i cobot possono gestire gran parte della portata, rimanendo all'interno di aree protette e riducendo al minimo l'esposizione.

- Migliore integrazione e automazione: Un cobot + testa laser può essere inserito nell'infrastruttura di automazione: si muove con i trasportatori, si integra con l'ispezione a monte, programma le finestre di pulizia, coordina il movimento. La cella robotica CleanTech IR-6040 ne è un esempio: racchiude il robot + il laser in una cella per un funzionamento sicuro e ripetibile. ([laserphotonics.com][2])

- Reimpiego flessibile: Mentre una cella automatizzata fissa o personalizzata può essere rigida, i cobot tendono a essere più modulari e riprogrammabili. LightWELD, ad esempio, abbina i cobot a preset di saldatura/pulizia laser, consentendo a un'officina di passare da un'attività all'altra. ([IPG Photonics Corporation][3])

- Riduzione dei materiali di consumo e degli scarti: La pulizia laser evita l'uso di mezzi abrasivi, prodotti chimici o graniglia, riducendo l'impatto ambientale. ([IPG Photonics Corporation][4])

Ma per realizzare queste promesse, è necessario superare le tensioni. Esaminiamo cosa significa progettare e gestire un sistema di pulizia laser cobot. davvero richieste.

Anatomia: Come si presenta un sistema di pulizia laser Cobot

Prima di immergerci nella progettazione, identifichiamo le parti e il modo in cui devono interagire.

- Braccio Cobot / manipolatore Funge da scheletro di movimento. Deve avere portata, carico utile (per trasportare testa laser e cavi) e ripetibilità sufficienti per le tolleranze di pulizia.

- Testa di pulizia laser (sorgente pulsata o a fascio) Il dispositivo che emette il laser per la pulizia. È dotato di ottiche, scanner o sagomatura del fascio, finestre di protezione, raffreddamento e interfacce I/O.

- Erogazione del fascio / percorso ottico Fibra, specchi, ottiche di scansione, lenti. Questo percorso deve mantenere la qualità del fascio, evitare perdite e sopravvivere alla contaminazione.

- Gestione dei cavi e del raffreddamento È necessario un instradamento flessibile e durevole della fibra ottica, dei cavi di alimentazione, delle linee del refrigerante (se necessario) e dell'aria o del gas di spurgo, se utilizzati.

- Interfaccia di controllo e I/O digitale Il controllore del robot deve interfacciarsi con il laser (avvio/arresto, manopole di potenza, segnali di errore) ed eventualmente monitorare lo stato, gli interblocchi di sicurezza, ecc.

- Sicurezza e protezione / protezione Protezioni laser (schermi, interblocchi), estrazione dei fumi, zone di contenimento e sistemi di sicurezza per le persone.

- Interfaccia di lavoro e parti Sistemi di fissaggio, sistemi di allineamento dei pezzi, maschere e spesso sensori o visori per posizionare il pezzo o la superficie.

- Software e pianificazione del percorso / messa a punto dei parametri Un livello per apprendere il percorso del robot (manualmente, tramite trascinamento o offline), assegnare i parametri laser per segmento, gestire le transizioni, ottimizzare la velocità, il tempo di permanenza, ecc.

Quando questi componenti sono ben progettati per lavorare insieme, il pulitore laser cobot diventa un sistema coerente, non solo un robot più un laser.

Come utilizzare un pulitore laser Cobot (flusso di processo e migliori pratiche)

Ecco come un'officina intelligente potrebbe dare vita al sistema, passo dopo passo, prestando attenzione alle insidie del mondo reale.

Fase 1: Impostazione e calibrazione iniziale

- Montare la testa laser sul polso o sulla flangia del cobot. Bilanciare il peso, garantire la rigidità e la minima flessione.

- Posizionare la fibra, il liquido di raffreddamento e i cavi con anelli allentati che non ostacolino il movimento, per evitare che si leghino o si trascinino.

- Definire i sistemi di coordinate (base del robot, cornice di messa a fuoco della testa laser) e calibrarli in modo che la pianificazione del percorso "conosca" la distanza dalla superficie.

- Utilizzare la visione o uno scanner 3D per rilevare le deviazioni della geometria della superficie o gli offset di posizionamento del pezzo.

Fase 2: Pianificazione del percorso e assegnazione dei parametri

- Utilizzando il pendente di autoapprendimento o la programmazione offline, si definiscono i percorsi o le traiettorie in cui il laser spazia.

- Suddividere la superficie o il pezzo in segmenti (zone piane, curve, bordi). Ciascuno di essi può richiedere parametri laser diversi (potenza, frequenza, velocità di scansione, sovrapposizione).

- Stabilire transizioni o archi di entrata/uscita per evitare improvvisi cambi di potenza o salti di trave.

- Simulare nel software, se possibile, per verificare l'assenza di collisioni, di sconfinamento o di sottocopertura.

Fase 3: Test e messa a punto su un coupon

- Prima di eseguire i pezzi completi, eseguire il test su una cedola sacrificale o su una piccola regione di pezzi reali.

- Osservare l'efficacia della rimozione, la deformazione del substrato, la finitura superficiale e il comportamento termico. Regolare i parametri (potenza, larghezza dell'impulso, velocità di scansione) in modo iterativo.

- Monitorare la stabilità del fascio, la deriva (spostamento dell'ottica) e l'accumulo termico.

Fase 4: Integrazione ed esecuzione (controllo avvio/arresto)

- Utilizzare i segnali digitali di I/O (DO) dal controllore del robot per attivare/disattivare il laser in momenti precisi.

- È possibile introdurre piccoli ritardi o rampe tra gli stati per evitare una sovra o sottoesposizione.

- Il controllore del robot deve monitorare lo stato del laser, i guasti e gli interblocchi del raggio.

- In produzione, pianificare il carico/scarico dei pezzi, l'indicizzazione dei pezzi e la tempistica del ciclo in armonia con i movimenti del robot e la sosta del laser.

Fase 5: Monitoraggio, feedback e manutenzione

- Log dei parametri, prestazioni di rimozione, tempo di pulizia, deriva, allarmi.

- Impostare le soglie: se la potenza del fascio si riduce o la forza di pulizia si affievolisce, segnalare la manutenzione.

- Ispezionare periodicamente le finestre dell'ottica, gli specchi e l'allineamento del fascio. Pulire/sostituire se necessario.

- Monitorare il refrigerante, il gas di spurgo, la ventilazione e lo stato termico.

Fase 6: evoluzione e riprogrammazione

- Quando il mix di pezzi o la geometria si evolvono, è necessario essere pronti a riprogrammare o perfezionare i percorsi.

- Un sistema flessibile consente il riutilizzo di nuovi pezzi, piuttosto che una programmazione rigida "una tantum".

- È possibile aggiungere la visione e il feedback adattivo per regolare i percorsi in tempo reale in base alle deviazioni della superficie.

Cosa fanno di buono i pulitori laser Cobot - Casi d'uso e punti di forza

Abbiniamo il sistema a lavori industriali reali. Dove il cobot per la pulizia laser spesso brilla - e dove bisogna fare attenzione.

Pulizia di superfici complesse e irregolari

I sistemi Cobot possono spazzare parti curve, superfici a gradini, archi e geometrie irregolari difficilmente fissabili o accessibili. Dove la pianificazione artigianale dei percorsi incontra la complessità, i robot portano ordine.

Rimozione di ruggine/ossido su parti metalliche

I cobot sono efficaci per la pulizia di strati di ruggine o ossidazione prima della verniciatura, del rivestimento o della ristrutturazione. La loro ripetibilità garantisce una profondità di rimozione e una preparazione della superficie costanti.

Sverniciatura / rivestimento / rilavorazione

Per i lavori di riverniciatura, rigenerazione o riparazione a punti, i cobot possono rimuovere iterativamente i rivestimenti senza smerigliare, riducendo i danni al substrato, in particolare nei settori automobilistico, aerospaziale o dei macchinari.

Pre-saldatura e preparazione della superficie post-saldatura

I cobot eccellono nella preparazione delle superfici di saldatura (rimozione di scaglie/ossido) o nella pulizia di spruzzi o ossidazioni residue dopo la saldatura, soprattutto in caso di geometrie ripetute dei giunti.

Parti di precisione e pulizia fine

Cobot + laser può gestire piccoli pezzi di precisione, come cavità di stampi, parti in acciaio per utensili o assemblaggi meccanici fini, con un controllo preciso, a condizione che il robot e la stabilità del raggio siano elevati.

Pulizia di oggetti culturali e del patrimonio

Per i lavori di restauro più delicati (bronzo, sculture, superfici metalliche architettoniche), il cobot per la pulizia laser può offrire una pulizia controllata e precisa, che una mano umana potrebbe rischiare con la pressione variabile della mano.

Manutenzione degli stampi e attrezzature

Nelle officine stampi, la pulizia dei residui di distaccante, dei residui carboniosi o dei piccoli depositi all'interno delle cavità è noiosa e manuale. Un pulitore laser cobot può raggiungere le zone profonde degli stampi in modo costante e ridurre il lavoro manuale.

Le dure verità e i compromessi da cui bisogna difendersi

Non è una magia. Anche i migliori sistemi laser cobot comportano rischi reali. Comprenderli aiuta a progettare in modo difensivo.

- Calibrazione e deriva: I cobot sono sistemi meccanici e si verificano derive. L'ottica, l'allineamento, la flessione del robot e lo scorrimento del montaggio devono essere monitorati e ricalibrati periodicamente.

- Vincoli di movimento e carico utile: Il peso e la resistenza dei cavi della testa del laser e delle linee di fibra e refrigerante possono sollecitare il robot. Se la pianificazione del percorso non tiene conto dell'inerzia, dei sobbalzi o della resistenza dei cavi, si verificano errori di percorso o collisioni.

- Perdita del fascio e contaminazione: Polvere, fuliggine, deposizione di vapore degradano gli specchi e le finestre. Un percorso del fascio contaminato riduce la potenza effettiva. La vigilanza è fondamentale.

- Sicurezza e rischi del laser: Anche i bracci "collaborativi" devono essere adeguatamente schermati quando brandiscono raggi laser. Interblocchi, involucri protettivi, arresti del raggio e valutazioni del rischio sono essenziali.

- Tempo di ciclo e sincronizzazione: I movimenti del robot, i tempi di sosta per la pulizia, l'indicizzazione dei pezzi e il gating di sicurezza devono essere coordinati. Un disallineamento o un allentamento di un collegamento compromette la produttività.

- Complessità e costi: Il costo del sistema di movimento, della sicurezza, dell'ottica, della programmazione, della calibrazione e dell'integrazione non è banale. È frequente la progettazione in eccesso o in difetto.

- Modalità di fallback: Cosa succede se un raggio si guasta o il percorso del robot non riesce a raggiungere una tasca? È necessario prevedere un ripiego (pulizia manuale o alternativa).

Un articolo del settore descrive come le cellule di lavoro robotizzate per la pulizia laser possano "mettere il turbo" alla produzione, ma sottolinea che devono essere chiuse, sicure e progettate con precisione per funzionare in modo affidabile. ([Tech Briefs][1])

Domande strategiche da porre prima di impegnarsi (per la profondità)

Ecco le domande più profonde a cui dovreste chiedere risposta, domande che molti team di approvvigionamento ignorano:

- Qual è il ripetibilità e deriva della posa tolleranza del sistema cobot al tempo e alla temperatura?

- Come viene protetto o pulito il percorso del fascio quando si accumula la contaminazione?

- Qual è il potenza laser effettivamente utilizzabile in superficie, dopo l'ottica e le perdite di percorso?

- Come viene gestito il sistema regioni in ombra o superfici occluse-Sono previsti passaggi multipli o percorsi ausiliari?

- Quali modalità di sicurezza esistono se il robot, il laser o il sottosistema di raffreddamento si guastano durante l'operazione?

- Chi è il proprietario del regime di calibrazione e come viene data priorità al tempo di attività?

- Quanto è modulare l'integrazione: è possibile scambiare le teste laser, aumentare la potenza, riprogrammare nuove parti?

- Quanto è sicuro il sistema - è stato valutato il rischio secondo la norma ISO 10218 / ISO/TS 15066 per la robotica collaborativa con uso di laser?

- Qual è il costo di manutenzione a lungo termine di ottiche, raffreddamento, specchi, riparazione degli allineamenti?

- Quali metriche registrerete (tempo di pulizia rispetto al previsto, deriva del fascio, tasso di rilavorazione) e come le utilizzerete per migliorare il programma?

Conclusione: Quando i cobot e i laser diventano vere e proprie risorse industriali

Un cobot per la pulizia laser non è solo un gadget di lusso: ha il potenziale per diventare una risorsa sostenibile e di alto valore nel vostro sistema produttivo. Ma solo se viene costruita rispettando la calibrazione, l'ottica, la sicurezza, la pianificazione del percorso e i cicli di feedback.

Se fatto bene, ne guadagnerete:

- pulizia ripetibile e costante

- riduzione del lavoro manuale e della fatica

- operazioni più sicure

- Riprogrammazione flessibile per nuovi componenti

- minori scarti a lungo termine (nessun materiale di consumo, meno abrasivi)