-

+86 156 6587 0861

-

Strada Shunhua, città di Jinan, Shandong

Macchina di pulizia laser a impulsi VS macchina di pulizia laser continua

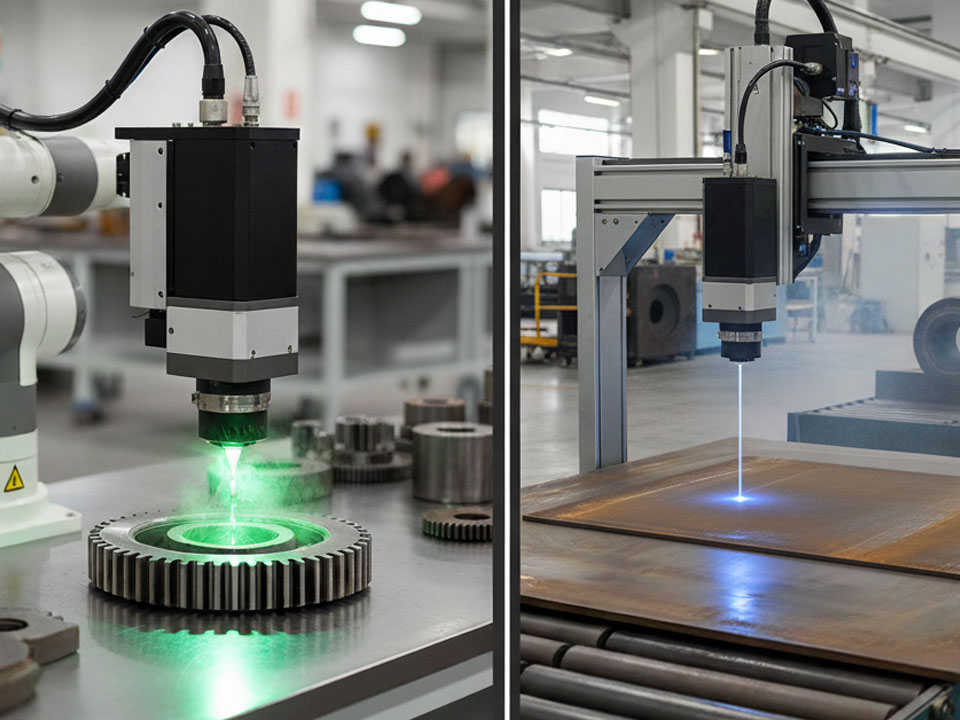

Quando sono entrato per la prima volta in un negozio di metalli nella Cina rurale, ho visto due teste laser affiancate. Una pulsava a brevi intervalli, l'altra brillava in modo costante. La differenza non era solo visiva: i risultati raccontavano una storia di rischi, precisione e compromessi. Questo ricordo mi è rimasto impresso: scegliere tra la pulizia laser pulsata e quella continua significa spesso scegliere il "livello di controllo rispetto alla produttività".

In questo articolo non voglio solo farvi memorizzare i pro e i contro. Voglio che sentire la decisione. Percepire quando un pulitore a impulsi salverà i vostri pezzi e quando uno continuo vi farà sfuggire le pile. Di seguito è riportata un'analisi comparativa, fondata e onesta, con sfumature, avvertimenti e la saggezza di un vero acquirente.

Indice dei contenuti

Che cosa significano in pratica i termini "pulsato" e "continuo"?

Innanzitutto, ancoriamo il nostro modello mentale:

- A macchina per la pulizia a laser pulsato emette energia in raffiche discrete (nanosecondi, microsecondi o impulsi modulati). In ogni impulso, l'energia si concentra momentaneamente, consentendo alla contaminazione di vaporizzarsi o staccarsi con una diffusione minima di calore.

- A macchina per la pulizia laser continua (CW) emette un raggio costante. La superficie si riscalda continuamente; i contaminanti vengono rimossi gradualmente per riscaldamento, vaporizzazione o forze di espansione termica.

A causa di questa differenza di distribuzione temporale, tutto ciò che sta a valle (calore, danni, deriva, controllo) si comporta in modo diverso.

Confronto fianco a fianco: i veri compromessi

Ecco un confronto dettagliato tra pulsato e continuo in varie dimensioni: ciò che ho imparato da negozi, esperimenti e casi d'uso.

| Dimensione | Pulizia con laser pulsato | Pulizia laser continua (CW) |

|---|---|---|

| Danno termico e margine di sicurezza | Riscaldamento medio inferiore. Impulsi brevi danno al substrato meno tempo per assorbire il calore. Minore rischio di microfusione, scolorimento o deformazione. | Si surriscalda perché l'energia è continua. Se la velocità di scansione o il raffreddamento vengono meno, si rischia il surriscaldamento del substrato, zone di fusione o superfici scure. LaserFocusWorld osserva che le superfici pulite in CW appaiono spesso più scure e ruvide rispetto alla pulizia a impulsi. ([Laser Focus World][1]) |

| Efficienza di pulizia (stessa potenza media) | Spesso la "pulizia utile per watt" è più elevata in molti casi. Ad esempio, un sistema MOPA a impulsi ha pulito la polvere sull'alluminio a 2,77 m²/h contro gli 0,36 m²/h del CW alla stessa potenza media: circa 7,7 volte meglio. ([Laser Focus World][1]) | Per eguagliare le prestazioni, la CW richiede una potenza media più elevata, ma ciò comporta rischi termici. |

| Precisione / Finezza | Eccellente per il controllo fine. È possibile regolare l'ampiezza degli impulsi, la sovrapposizione e la frequenza per adattarli agli strati contaminanti. Ideale per parti delicate o substrati multimateriale. | Controllo meno granulare. È possibile regolare la potenza e la velocità di scansione, ma si perdono i "periodi di riposo" temporali che aiutano a bilanciare il calore. |

| Produzione e lavoro su grandi superfici | Sono molto efficaci per aree di dimensioni moderate, soprattutto con velocità di ripetizione più elevate. Ma per le superfici piane di grandi dimensioni, per competere è necessaria una buona potenza o scanner rapidi. | Punto di forza del CW. L'energia continua consente di spazzare grandi superfici in modo costante (se il raffreddamento e la scansione sono robusti). |

| Complessità e manutenzione | Elettronica del driver, modellamento degli impulsi, ottica e requisiti di allineamento più complessi. Maggiore calibrazione e manutenzione. | Concetto più semplice. Meno moduli elettronici pulsanti. Ma quando la potenza aumenta, le richieste di controllo diventano più difficili. |

| Rischio di sovraesposizione/danno | Più basso, perché gli impulsi consentono il raffreddamento, la mitigazione e un minore stress termico medio. | Più alto. Il fascio continuo lascia meno spazio agli errori; scansioni più lente o disallineamenti danneggiano rapidamente il substrato. |

| Costo per Watt e prezzo di ingresso | In genere è più alto perché l'elettronica degli impulsi, i modulatori e l'ottica di precisione sono più costosi. | Più basso in molti sistemi di base, a causa della progettazione più semplice. |

| I migliori domini di applicazione | Stampi, elettronica, rivestimenti fini, pellicole multistrato, manufatti del patrimonio, parti di precisione | Acciaio strutturale, condutture, scafi di navi, grandi superfici piane, ruggine pesante dove il substrato è robusto |

Come le differenze si manifestano nei casi d'uso reali

Lasciate che vi illustri gli scenari che ho visto (o consigliato), in cui la differenza tra pulsato e CW si è trasformata in un vero dolore o in una vera opportunità.

Caso d'uso 1: Manutenzione di stampi e utensili

Avete cavità nello stampo, dettagli superficiali sottili, tolleranze molto strette. Avete provato un sistema di pulizia CW, che funziona, ma avete notato un leggero scolorimento lungo i bordi e una leggera sfocatura sulle microcaratteristiche. Dopo essere passati a un sistema pulsato e aver sintonizzato gli impulsi, i difetti sono cessati. L'approccio pulsato vi ha dato il margine per proteggere i bordi.

Caso d'uso 2: Rimozione della ruggine strutturale

Le lastre di acciaio sono grandi, la ruggine è spessa e il substrato è indulgente. Una macchina per la pulizia CW ha funzionato efficacemente, staccando velocemente gli strati, con un'integrità del substrato accettabile. Non vi interessa la qualità della micro-superficie, ma la velocità. In questo contesto, CW vince.

Caso d'uso 3: Laboratorio di parti miste

La vostra officina mescola parti delicate (utensili, elettronica) e telai pesanti. Avete optato per una macchina ibrida o a impulsi con una potenza sufficiente a spingere le zone più velocemente. Per i telai, si spazza rapidamente; per i pezzi delicati, si abbassa la velocità. In questo modo si ottiene una certa flessibilità senza dover portare con sé due utensili separati.

Domande sulle decisioni da porre (per non tirare a indovinare)

Ecco una lista di controllo mentale che vorrei che più acquirenti portassero con sé prima dell'acquisto:

- Qual è la vostra tolleranza al substrato? Se anche piccoli scolorimenti o cambiamenti strutturali danneggiano i vostri pezzi, inclinatevi verso il pulsato.

- Quali sono i vincoli ambientali e di raffreddamento del caso peggiore? Nei negozi caldi e polverosi, il margine CW si riduce drasticamente. Il pulsato offre un maggiore margine.

- Quali sono le dimensioni delle superfici che pulite quotidianamente? Se si tratta di pezzi medio-piccoli, spesso il pulsato è sufficiente. Se si puliscono lastre di 10 m² al giorno, la tecnologia CW può essere vincente in termini di produttività, se progettata correttamente.

- Qual è il livello di dettaglio delle caratteristiche? Microsolchi, cavità, flange sottili richiedono precisione. Il pulsato offre un maggiore controllo.

- Quale dei due fallisce con più grazia? Se il raffreddamento o l'ottica si deteriorano, la macchina riduce la potenza o scarta i pezzi? I sistemi a impulsi in genere si degradano con maggiore facilità.

- Di quanta larghezza di banda disponete per la manutenzione e la calibrazione? I sistemi a impulsi richiedono maggiore attenzione. Se il vostro team è in difficoltà, la semplicità di CW potrebbe essere interessante, ma solo se i componenti la tollerano.

- Qual è il vostro percorso di aggiornamento? Magari iniziate con gli impulsi e poi aggiungete il CW per il lavoro di massa. Oppure scegliere un sistema che supporti entrambi i modi (se disponibile).