-

+86 156 6587 0861

-

Shunhua Road, cidade de Jinan, Shandong

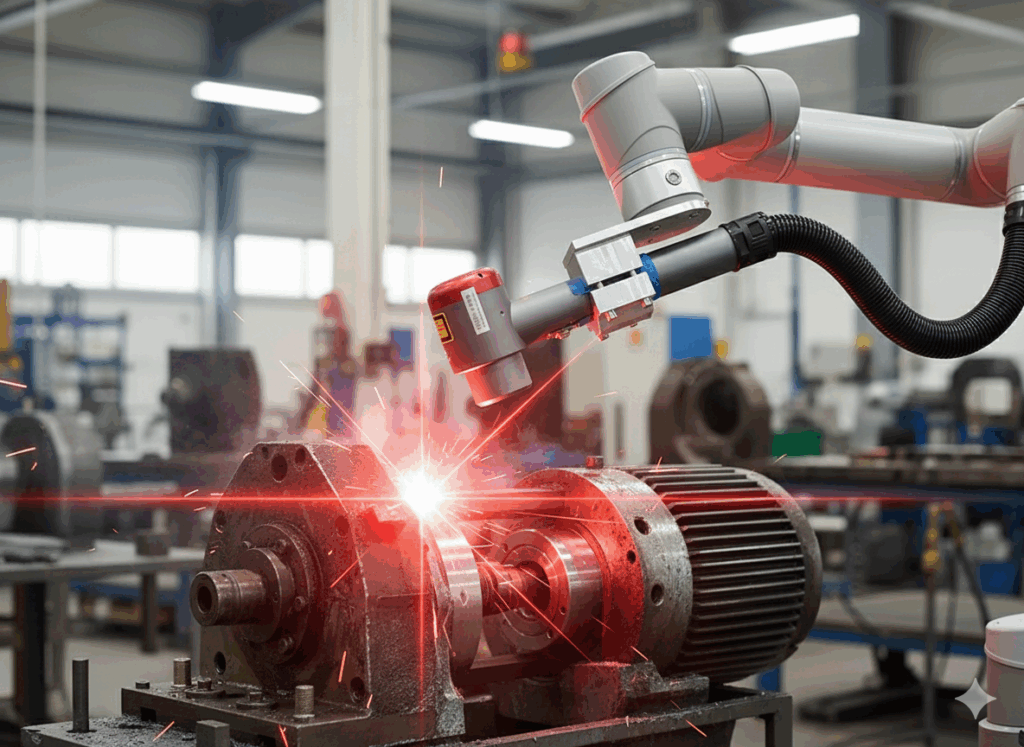

Máquinas de limpeza a laser com robôs colaborativos em aplicações industriais

Sempre que ando por uma oficina, vejo esse ideal: trabalhadores com lasers portáteis, a limpar superfícies, a tentar acertar em cantos apertados. Mas também vejo estrangulamentos - fadiga, cobertura inconsistente, retrabalho. É por isso que as máquinas de limpeza a laser cobot (robô colaborativo) estão a despertar interesse. Prometem consistência, repetibilidade, segurança - e libertar a sua equipa do trabalho árduo da limpeza repetitiva.

Neste artigo, vou explicar-lhe não só o que as máquinas de limpeza a laser baseadas em cobot podem fazer, mas como para os visualizar, onde são bem sucedidos (e quando não o são), e o que que deve prever se quiser que sobrevivam anos na sua fábrica.

Índice

A promessa: Porquê combinar Cobots + máquinas de limpeza a laser?

Comecemos por articular a visão e os benefícios reais que poderá obter (ou não).

- A consistência sobre a variabilidade humana: Um robot não se cansa, não se desvia na velocidade, não se esquece de uma região. Repete o mesmo trajeto com a mesma velocidade, pelo que a qualidade da limpeza se torna previsível. Para as tarefas de limpeza, isso é ouro. A TechBriefs descreve cobots com laser em células de trabalho que "se destacam em tarefas como a limpeza a laser de peças que envolvem repetição, libertando os funcionários para trabalhar noutras actividades". ([Tech Briefs][1])

- Operações mais seguras: Em vez de os operadores se aproximarem de superfícies afiadas, sujas ou quentes, os cobots podem tratar da maior parte do alcance, permanecendo dentro de áreas protegidas, minimizando a exposição.

- Melhor integração e automatização: Um cobot + cabeça laser pode ligar-se à sua infraestrutura de automação - mover-se com transportadores, integrar-se na inspeção a montante, programar janelas de limpeza, coordenar movimentos. A célula robótica CleanTech IR-6040 é um exemplo: encerra o robot + laser numa célula para um funcionamento seguro e repetível. ([laserphotonics.com][2])

- Reafectação flexível: Enquanto uma célula automatizada fixa ou personalizada pode ser rígida, os cobots tendem a ser mais modulares e reprogramáveis. A LightWELD, por exemplo, associa cobots a predefinições de soldadura/limpeza a laser, permitindo que uma loja se adapte a outras tarefas. ([IPG Photonics Corporation][3])

- Menos consumíveis e resíduos: A limpeza a laser evita meios abrasivos, produtos químicos ou granalha, reduzindo a carga ambiental. ([IPG Photonics Corporation][4])

Mas para concretizar estas promessas, é preciso navegar nas tensões. Vamos examinar o que significa conceber e operar um sistema de limpeza a laser cobot realmente exigências.

Anatomia: Qual o aspeto de um sistema de limpeza a laser Cobot

Antes de nos debruçarmos sobre a conceção, vamos identificar as partes e a forma como devem interagir.

- Braço cobot / manipulador Actua como o esqueleto do movimento. Deve ter alcance suficiente, carga útil (para transportar a cabeça do laser + cabos) e repetibilidade para as suas tolerâncias de limpeza.

- Cabeça de limpeza do laser (fonte pulsada ou de feixe) O dispositivo que emite o laser para limpeza. Possui ótica, scanner ou modelação do feixe, janelas de proteção, arrefecimento e interfaces de E/S.

- Saída do feixe / percurso ótico Fibras, espelhos, ópticas de varrimento, lentes. Este percurso deve manter a qualidade do feixe, evitar perdas e sobreviver à contaminação.

- Gestão de cabos/arrefecimento É necessário um encaminhamento flexível e duradouro da fibra ótica, dos cabos de alimentação, das linhas de refrigeração (se necessário) e da purga de ar ou gás, se utilizada.

- Interface de controlo e E/S digital O controlador do robô deve estabelecer uma interface com o laser (arranque/paragem, botões de potência, sinais de falha) e, eventualmente, monitorizar o estado, os encravamentos de segurança, etc.

- Segurança e proteção / proteção Protecções contra laser (escudos, encravamentos), extração de fumos, zonas de contenção e sistemas de segurança humana.

- Fixação de trabalho e interface de peças Dispositivos de fixação, sistemas de alinhamento de peças, gabaritos e, frequentemente, sensores ou visão para posicionar a peça ou a superfície.

- Software e planeamento de percursos / afinação de parâmetros Uma camada para ensinar a trajetória do robô (manualmente, arrastar-ensinar ou offline), atribuir parâmetros laser por segmento, tratar as transições, otimizar a velocidade, o tempo de espera, etc.

Quando estes componentes são bem concebidos para trabalhar em conjunto, a máquina de limpeza a laser cobot torna-se um sistema coerente - não apenas um robô mais um laser.

Como utilizar uma máquina de limpeza a laser Cobot (fluxo de processos e melhores práticas)

Eis como uma loja inteligente pode dar vida ao sistema, passo a passo, com atenção às armadilhas do mundo real.

Passo 1: Configuração inicial e calibração

- Montar a cabeça do laser no pulso ou flange do cobot. Equilibrar o peso, assegurar a rigidez e uma flexão mínima.

- Encaminhe a fibra, o líquido de arrefecimento e os cabos com laços frouxos que não restrinjam o movimento - evite o encravamento ou o arrastamento.

- Defina os sistemas de coordenadas (base do robô, estrutura de focagem da cabeça do laser) e calibre-os para que o planeamento da trajetória "saiba" a distância à superfície.

- Opcionalmente, utilizar a visão ou um scanner 3D para detetar desvios na geometria da superfície ou desvios na colocação da peça de trabalho.

Etapa 2: Planificação da via e atribuição de parâmetros

- Utilizando a consola de programação ou a programação offline, definir caminhos ou trajectórias onde o laser varre.

- Dividir a superfície ou a peça em segmentos (zonas planas, curvas, arestas). Cada segmento pode exigir parâmetros laser diferentes (potência, frequência, velocidade de varrimento, sobreposição).

- Estabelecer transições ou arcos de entrada/saída para evitar mudanças bruscas de potência ou saltos na viga.

- Simular em software, se possível, para verificar a existência de colisões, de excesso ou de falta de cobertura.

Passo 3: Testar e afinar com um cupão

- Antes de utilizar peças completas, testar num cupão de sacrifício ou numa pequena região de peças reais.

- Observar a eficácia da remoção, a deformação do substrato, o acabamento da superfície e o comportamento térmico. Ajustar os parâmetros (potência, largura de impulso, velocidade de varrimento) iterativamente.

- Monitorizar a estabilidade do feixe, a deriva (deslocamento ótico) e a acumulação térmica.

Etapa 4: Integração e execução (controlo de arranque/paragem)

- Utilizar sinais digitais de E/S (DO) do controlador do robô para ativar/desativar o laser em momentos precisos.

- Podem ser introduzidos pequenos atrasos ou rampas entre estados para evitar uma exposição excessiva ou insuficiente.

- O controlador do robô deve monitorizar o estado do laser, as falhas e os bloqueios de feixes.

- Na produção, planeie o carregamento/descarregamento de peças, a indexação de peças e o tempo de ciclo em harmonia com os movimentos do robô e a permanência do laser.

Etapa 5: Monitorização, feedback e manutenção

- Parâmetros de registo, desempenho de remoção, tempo de limpeza, desvio, alarmes.

- Definir limiares: se a saída do feixe cair ou a força de limpeza diminuir, assinalar a manutenção.

- Inspecionar periodicamente os vidros ópticos, os espelhos e o alinhamento do feixe. Limpar/substituir conforme necessário.

- Monitorizar o líquido de refrigeração, o gás de purga, a ventilação e o estado térmico.

Etapa 6: Evolução e Reprogramação

- À medida que a mistura de peças ou a geometria evoluem, esteja preparado para reprogramar ou aperfeiçoar trajectórias.

- Um sistema flexível permite a reutilização de novas peças, em vez de uma programação rígida "única".

- Pode utilizar a visão / feedback adaptativo para ajustar as trajectórias em tempo real aos desvios da superfície.

O que as máquinas de limpeza a laser Cobot fazem bem - casos de utilização e pontos fortes

Vamos combinar o sistema com trabalhos industriais reais. Onde a limpeza a laser cobot brilha frequentemente - e onde deve ter cuidado.

Limpeza de superfícies complexas e irregulares

Os sistemas Cobot podem varrer peças curvas, superfícies escalonadas, arcos e geometrias irregulares que são difíceis de fixar ou aceder. Onde o planeamento manual de percursos se encontra com a complexidade, os robôs trazem ordem.

Remoção de ferrugem / óxido em peças metálicas

Os Cobots são eficazes na limpeza de camadas de ferrugem ou oxidação antes da pintura, do revestimento ou da renovação. A sua repetibilidade assegura uma profundidade de remoção consistente e uma superfície pronta.

Decapagem de tinta / revestimento / retrabalho

Para trabalhos de repintura, refabricação ou reparação pontual, os cobots podem remover iterativamente os revestimentos sem trituração, reduzindo os danos no substrato, especialmente em peças automóveis, aeroespaciais ou de máquinas.

Preparação da superfície antes e depois da soldadura

Os Cobots são excelentes na preparação de superfícies de soldadura (remoção de incrustações/óxidos) ou na limpeza de salpicos residuais ou oxidação após a soldadura, especialmente em geometrias de juntas repetidas.

Peças de precisão e limpeza fina

O Cobot + laser pode trabalhar com pequenas peças de precisão - como cavidades de moldes, peças de aço para ferramentas ou conjuntos mecânicos finos - com um controlo preciso, desde que o robô e a estabilidade do feixe sejam elevados.

Limpeza de objectos culturais e patrimoniais

Para tarefas de restauro delicadas (bronze, esculturas, superfícies metálicas arquitectónicas), a limpeza a laser com cobot pode oferecer uma limpeza controlada e precisa que uma máquina manual humana poderia arriscar devido à pressão variável da mão.

Manutenção de moldes e ferramentas

Nas oficinas de moldes, a limpeza de agentes desmoldantes residuais, resíduos de carbono ou pequenos depósitos no interior das cavidades é um trabalho manual tedioso. Uma máquina de limpeza a laser cobot pode alcançar regiões profundas de ferramentas de forma consistente e reduzir o trabalho manual.

As verdades duras e os compromissos que deve evitar

Não é magia. Mesmo os melhores sistemas de cobot laser têm riscos reais. Compreendê-los ajuda-o a conceber de forma defensiva.

- Calibração e deriva: Os cobots são sistemas mecânicos e podem sofrer desvios. A ótica, o alinhamento, a flexão do robô e a fluência da montagem devem ser monitorizados e recalibrados periodicamente.

- Restrições de movimento e carga útil: O peso e o arrastamento do cabo da cabeça do laser e das linhas de fibra/refrigerante podem sobrecarregar o robô. Se o planeamento da trajetória não tiver em conta a inércia, o impulso ou o arrastamento do cabo, verificar-se-ão erros de trajetória ou colisões.

- Perda de feixe e contaminação: A poeira, a fuligem e a deposição de vapor degradam os espelhos e as janelas. Um trajeto de feixe contaminado reduz a potência efectiva. A vigilância é fundamental.

- Segurança e riscos do laser: Mesmo os braços "colaborativos" devem ser devidamente protegidos quando utilizam feixes de laser. Interbloqueios, caixas de proteção, paragens de feixe e avaliações de risco são essenciais.

- Tempo de ciclo e sincronização: Os movimentos do robô, os tempos de paragem para limpeza, a indexação de peças, o bloqueio de segurança devem estar todos coordenados. Um desfasamento ou uma folga num dos elos anula o rendimento.

- Complexidade e custo: O custo do sistema de movimento, segurança, ótica, programação, calibração e integração não é trivial. A sobreconcepção ou a suborçamentação são comuns.

- Modos de recurso: E se um feixe falhar ou o percurso do robot não conseguir chegar a uma bolsa? É necessário prever uma solução de recurso (limpeza manual, alternativa).

Um artigo da indústria descreve como as células de trabalho robóticas de limpeza a laser podem "turbinar" o fabrico, mas salienta que têm de ser fechadas, seguras e concebidas com precisão para funcionarem de forma fiável. ([Tech Briefs][1])

Perguntas estratégicas a fazer antes de se comprometer (para Profundidade)

Eis algumas perguntas profundas para as quais deve exigir respostas - perguntas que muitas equipas de aquisição ignoram:

- O que é o repetibilidade e desvio de pose tolerância do sistema cobot ao tempo e à temperatura?

- Como é que o percurso do feixe é protegido ou limpo quando a contaminação se acumula?

- O que é o potência laser real utilizável à superfície, depois da ótica e das perdas de trajetória?

- Como é que o sistema trata regiões sombreadas ou superfícies oclusas-Estão previstas passagens múltiplas ou caminhos auxiliares?

- Que modos de segurança existem se o robô, o laser ou o subsistema de arrefecimento falharem a meio da operação?

- A quem pertence o regime de calibração e como é dada prioridade ao tempo de atividade?

- Qual o grau de modularidade da integração - é possível trocar cabeças de laser, atualizar a potência, reprogramar novas peças?

- Qual é o grau de segurança do sistema - foi avaliado o risco de acordo com a norma ISO 10218 / ISO/TS 15066 para robótica colaborativa com utilização de laser?

- Qual é o custo de manutenção a longo prazo da ótica, do arrefecimento, dos espelhos, da reparação do alinhamento?

- Que métricas vai registar (tempo de limpeza vs. esperado, desvio da saída do feixe, taxa de retrabalho) e como as vai utilizar para melhorar o programa?

Conclusão: Quando os Cobots + Lasers se tornam verdadeiros activos industriais

Uma máquina de limpeza a laser cobot não é apenas uma engenhoca sofisticada - tem o potencial de se tornar um ativo sustentável e de elevado valor no seu sistema de produção. Mas só se a construir respeitando a calibração, a ótica, a segurança, o planeamento do percurso e os circuitos de feedback.

Quando bem feito, ganha-se:

- limpeza repetível e consistente

- redução do trabalho manual e da fadiga

- operações mais seguras

- reprogramação flexível para peças novas

- menos resíduos a longo prazo (sem consumíveis, menos abrasivos)