-

+86 156 6587 0861

-

Шуньхуа Роуд, город Цзинань, Шаньдун

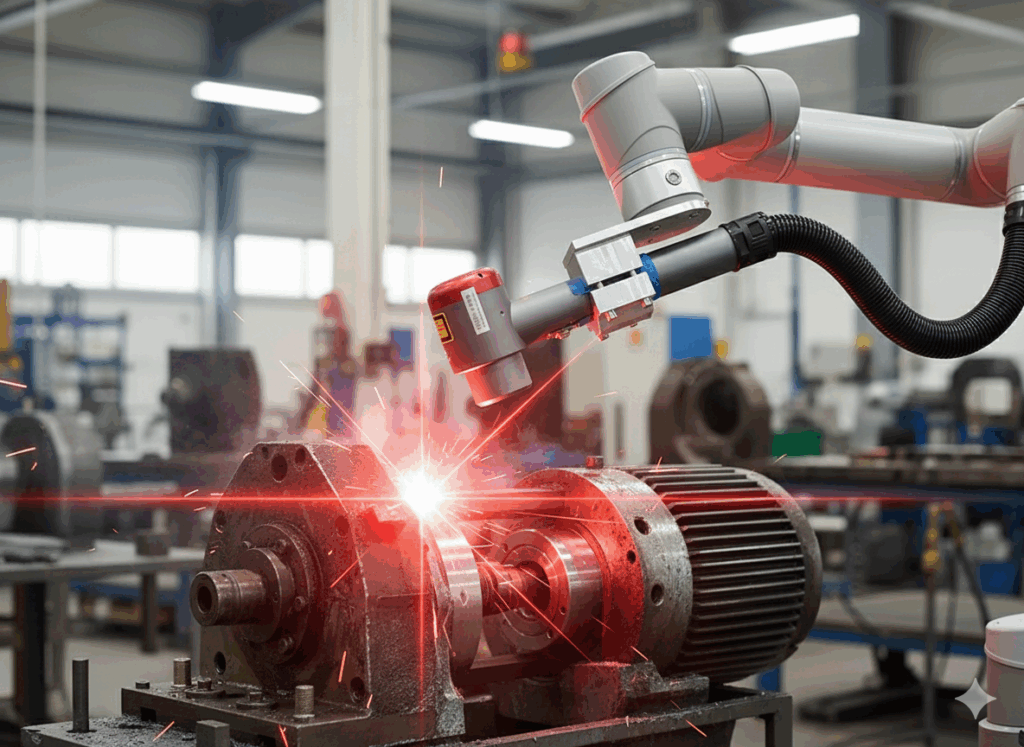

Совместные роботы-лазерные чистящие машины в промышленности

Каждый раз, когда я прохожу по цеху, я вижу этот идеал: рабочие с ручными лазерами, протирающие поверхности, пытающиеся попасть в узкие углы. Но я также вижу узкие места - усталость, непостоянное покрытие, переделки. Вот почему лазерные очистители cobot (роботы совместного действия) вызывают интерес. Они обещают постоянство, повторяемость, безопасность и избавят вашу команду от рутинной работы по очистке.

В этой статье я расскажу вам не только о том. что лазерные машины для уборки на базе коботов, но как чтобы представить их себе, где когда они добиваются успеха (и когда не добиваются), и что которые вы должны разработать, если хотите, чтобы они прослужили долгие годы на вашем предприятии.

Оглавление

Обещание: зачем объединять коботов и лазерные очистители?

Давайте начнем с формулировки концепции и реальных преимуществ, которые вы можете получить (или не получить).

- Последовательность над человеческой изменчивостью: Робот не устает, не дрейфует в скорости, не забывает регион. Он повторяет один и тот же путь с одной и той же скоростью, поэтому качество уборки становится предсказуемым. Для уборки это просто золото. TechBriefs описывает коботов с лазерами в рабочих ячейках, которые "отлично справляются с такими задачами, как лазерная очистка деталей, которые предполагают повторение, освобождая сотрудников для других видов деятельности". ([Tech Briefs][1])

- Более безопасные операции: Вместо того чтобы операторы приближались к острым, грязным или горячим поверхностям, коботы могут выполнять большую часть работы, оставаясь в охраняемых зонах и минимизируя воздействие.

- Улучшенная интеграция и автоматизация: Кобот + лазерная головка могут подключаться к вашей инфраструктуре автоматизации - двигаться вместе с конвейерами, интегрироваться с инспекцией, планировать окна очистки, координировать движение. Примером может служить роботизированная ячейка CleanTech IR-6040: она заключает робота + лазер в ячейку для безопасной, повторяемой работы. ([laserphotonics.com][2])

- Гибкая передислокация: В то время как стационарные или индивидуальные автоматизированные модули могут быть жесткими, коботы, как правило, более модульные и перепрограммируемые. Например, LightWELD объединяет коботов с предварительными настройками лазерной сварки/очистки, позволяя цеху переходить от одной задачи к другой. ([IPG Photonics Corporation][3])

- Снижение расхода расходных материалов и отходов: Лазерная очистка позволяет обойтись без абразивных сред, химикатов или абразивной крошки, что снижает нагрузку на окружающую среду. ([IPG Photonics Corporation][4])

Но чтобы реализовать эти обещания, необходимо преодолеть трудности. Давайте рассмотрим, что представляет собой проектирование и эксплуатация лазерной системы очистки cobot. действительно требования.

Анатомия: Как выглядит лазерная система очистки Cobot

Прежде чем погрузиться в дизайн, давайте определим, из каких частей он состоит и как они должны взаимодействовать.

- Манипулятор / рука кобота Действует как скелет движения. Должен обладать достаточным радиусом действия, грузоподъемностью (для переноски лазерной головки + кабелей) и повторяемостью для ваших допусков на очистку.

- Лазерная чистящая головка (импульсный или лучевой источник) Устройство, излучающее лазер для очистки. Он оснащен оптикой, сканером или формированием луча, защитными стеклами, охлаждением и интерфейсами ввода-вывода.

- Доставка луча / оптический путь Оптоволокно, зеркала, сканирующая оптика, линзы. Этот путь должен поддерживать качество луча, избегать потерь и выдерживать загрязнения.

- Управление кабелями и охлаждением Вам нужна гибкая и прочная прокладка оптического волокна, силовых кабелей, линий охлаждающей жидкости (если требуется), а также воздуха или газа для продувки, если они используются.

- Интерфейс управления и цифрового ввода/вывода Контроллер робота должен взаимодействовать с лазером (пуск/стоп, регуляторы мощности, сигналы неисправности) и, возможно, контролировать состояние, защитные блокировки и т. д.

- Безопасность и ограждения / защита Лазерная защита (экраны, блокировки), вытяжка дыма, зоны изоляции и системы безопасности людей.

- Рабочие приспособления и интерфейс деталей Приспособления, системы выравнивания деталей, зажимные приспособления, а также датчики или системы технического зрения для позиционирования детали или поверхности.

- Программное обеспечение и планирование траектории / настройка параметров Слой для обучения траектории движения робота (вручную, с помощью drag-teach или в автономном режиме), назначения параметров лазера для каждого сегмента, обработки переходов, оптимизации скорости, времени пребывания и т. д.

Если эти компоненты хорошо продуманы и работают вместе, лазерный пылесос cobot становится целостной системой, а не просто роботом и лазером.

Как использовать лазерный очиститель Cobot (технологический процесс и лучшие практики)

Вот как умный магазин может воплотить эту систему в жизнь, шаг за шагом, обращая внимание на реальные подводные камни.

Шаг 1: Первоначальная настройка и калибровка

- Установите лазерную головку на запястье или фланец кобота. Сбалансируйте вес, обеспечьте жесткость и минимальный изгиб.

- Прокладывайте оптоволокно, охлаждающую жидкость и кабели со слабыми петлями, которые не будут сковывать движения - во избежание переплетения или перетягивания.

- Определите системы координат (основание робота, рамка фокуса лазерной головки) и откалибруйте их, чтобы при планировании траектории "знать" расстояние до поверхности.

- Для обнаружения отклонений геометрии поверхности или смещения заготовки можно использовать систему технического зрения или 3D-сканер.

Шаг 2: Планирование траектории и назначение параметров

- С помощью обучающего кулона или автономного программирования определите пути или траектории, по которым движется лазер.

- Разбейте поверхность или деталь на сегменты (плоские зоны, кривые, края). Для каждого из них могут потребоваться различные параметры лазера (мощность, частота, скорость сканирования, перекрытие).

- Устанавливайте переходы или дуги вхождения/выхождения, чтобы избежать резких изменений мощности или прыжков на балке.

- По возможности смоделируйте в программном обеспечении, чтобы проверить, нет ли столкновений, превышения или недостаточного охвата.

Шаг 3: Тестирование и настройка по купону

- Прежде чем приступать к работе с полными деталями, проведите испытания на жертвенном купоне или небольшом участке реальных деталей.

- Наблюдайте за эффективностью удаления, деформацией подложки, качеством поверхности и тепловым режимом. Итеративно отрегулируйте параметры (мощность, длительность импульса, скорость сканирования).

- Контролируйте стабильность луча, дрейф (смещение оптики) и тепловое накопление.

Шаг 4: Интеграция и исполнение (управление запуском/остановкой)

- Используйте цифровые сигналы ввода/вывода (DO) от контроллера робота для включения/выключения лазера в точные моменты времени.

- Вы можете вводить небольшие задержки или переходы между состояниями, чтобы избежать перегрузки или недогрузки.

- Контроллер робота должен отслеживать состояние лазера, неисправности, блокировки луча.

- На производстве планируйте загрузку/выгрузку деталей, индексацию деталей и время цикла в гармонии с перемещениями роботов и лазерной выдержкой.

Шаг 5: Мониторинг, обратная связь и обслуживание

- Ведите журнал параметров, производительности удаления, времени очистки, смещения, аварийных сигналов.

- Установите пороговые значения: если мощность луча падает или сила очистки ослабевает, сообщите о необходимости технического обслуживания.

- Периодически проверяйте оптические стекла, зеркала, выравнивание луча. При необходимости очистите/замените.

- Контролируйте охлаждающую жидкость, продувочный газ, вентиляцию и тепловое состояние.

Шаг 6: Эволюция и перепрограммирование

- При изменении состава деталей или геометрии будьте готовы перепрограммировать или уточнить траектории.

- Гибкая система позволяет повторно использовать новые детали, а не жесткое "одноразовое" программирование.

- Вы можете включить систему технического зрения / адаптивную обратную связь для корректировки траектории в реальном времени с учетом отклонений от поверхности.

Что хорошо делают лазерные очистители Cobot - примеры использования и сильные стороны

Давайте сопоставим систему с реальными промышленными задачами. Где лазерная очистка с помощью кобота часто бывает блестящей - и где вы должны быть осторожны.

Очистка сложных и неровных поверхностей

Системы Cobot могут обрабатывать криволинейные детали, ступенчатые поверхности, дуги и детали неправильной геометрии, которые трудно закрепить или получить к ним доступ. Там, где ручное планирование траектории встречается со сложностью, роботы наводят порядок.

Удаление ржавчины/оксидов на металлических деталях

Коботы эффективны при очистке слоев ржавчины или окисления перед покраской, нанесением покрытия или при восстановлении. Их повторяемость обеспечивает постоянную глубину удаления и готовность поверхности.

Снятие лакокрасочных покрытий / переработка

При перекраске, восстановлении или точечном ремонте коботы могут итеративно снимать покрытия без шлифовки, уменьшая повреждение подложки, особенно в автомобильной, аэрокосмической промышленности или в деталях машин.

Подготовка поверхности перед сваркой и после сварки

Коботы отлично справляются с подготовкой сварочных поверхностей (удаление окалины/окислов) или очисткой остаточных брызг или окисления после сварки, особенно при повторяющейся геометрии шва.

Прецизионные детали и тонкая очистка

Cobot + лазер может обрабатывать небольшие прецизионные детали - полости пресс-форм, детали из инструментальной стали или тонкие механические узлы - с точным контролем, при условии высокой стабильности робота и луча.

Очистка объектов культуры и наследия

При выполнении деликатных реставрационных работ (бронза, скульптуры, архитектурные металлические поверхности) лазерная очистка с помощью кобота может обеспечить контролируемую и точную очистку, которая при использовании ручного манипулятора может быть рискованной из-за переменного давления руки.

Обслуживание пресс-форм и оснастка

В цехах по производству пресс-форм очистка остатков разделительного агента, углеродных остатков или небольших отложений внутри полостей вручную является утомительной. Лазерный очиститель cobot может последовательно добраться до глубоких областей оснастки и сократить ручной труд.

Суровые истины и компромиссы, от которых нужно уберечься

Это не волшебство. Даже самые лучшие лазерные системы cobot несут в себе реальные риски. Понимание этих рисков поможет вам разработать защитный дизайн.

- Калибровка и дрейф: Коботы - это механические системы, и в них возможен дрейф. Оптика, юстировка, изгиб робота, ползучесть крепления должны контролироваться и периодически перекалиброваться.

- Ограничения движения и полезная нагрузка: Вес и сопротивление кабеля лазерной головки, а также волоконно-охлаждающих линий могут вызвать нагрузку на робота. Если при планировании траектории не учитывать инерцию, рывки или сопротивление кабеля, то это приведет к ошибкам в траектории или столкновениям.

- Потеря и загрязнение луча: Пыль, сажа, осаждение паров разрушают зеркала и стекла. Загрязненный путь луча снижает эффективную мощность. Бдительность является ключевым фактором.

- Безопасность и лазерные риски: Даже "совместное" оружие должно быть надлежащим образом защищено при использовании лазерных лучей. Очень важны блокировки, защитные кожухи, ограничители луча и оценка рисков.

- Время цикла и синхронизация: Перемещения робота, время пребывания на очистке, индексация деталей, защитные ограждения - все это должно быть согласовано. Несоответствие или провисание в одном звене убивает производительность.

- Сложность и стоимость: Стоимость системы перемещения, безопасности, оптики, программирования, калибровки, интеграции является нетривиальной. Перепроектирование или занижение бюджета - обычное дело.

- Режимы резервного копирования: Что делать, если луч вышел из строя или робот не может добраться до кармана? Вам нужен запасной вариант (ручная или альтернативная очистка).

В одной из отраслевых статей описывается, как роботизированные рабочие ячейки для лазерной очистки могут "турбонаддуть" производство, но подчеркивается, что для надежной работы они должны быть закрытыми, безопасными и точно спроектированными. ([Tech Briefs][1])

Стратегические вопросы, которые нужно задать до того, как вы возьмете на себя обязательства (для глубины)

Вот глубокие вопросы, на которые вы должны требовать ответов - вопросы, которые многие команды закупщиков пропускают:

- Что такое повторяемость и дрейф позы устойчивость системы cobot к воздействию времени и температуры?

- Как защищается или очищается траектория луча при накоплении загрязнений?

- Что такое фактическая полезная мощность лазера на поверхностиПосле оптики и потерь на пути?

- Как система обрабатывает затененные области или закрытые поверхности-Планируется ли несколько проходов или вспомогательных путей?

- Какие существуют режимы защиты от сбоев, если робот, лазер или подсистема охлаждения выходят из строя в середине работы?

- Кто владеет режимом калибровки и как определяется время безотказной работы?

- Насколько модульной является интеграция - можно ли менять лазерные головки, повышать мощность, перепрограммировать новые детали?

- Насколько безопасна система - была ли проведена оценка рисков в соответствии с ISO 10218 / ISO/TS 15066 для совместной робототехники с использованием лазера?

- Какова стоимость долгосрочного обслуживания оптики, охлаждения, зеркал, ремонта юстировки?

- Какие показатели вы будете регистрировать (время очистки по сравнению с ожидаемым, отклонение выхода луча, количество переделок) и как вы будете использовать их для улучшения программы?

Заключение: Когда коботы + лазеры станут настоящими промышленными активами

Лазерная очистительная машина cobot - это не просто модный гаджет, она способна стать устойчивым и дорогостоящим активом в вашей производственной системе. Но только если вы создадите его с учетом требований калибровки, оптики, безопасности, планирования траектории и контуров обратной связи.

Если все сделано правильно, вы получите прибыль:

- повторяющаяся, последовательная очистка

- снижение затрат ручного труда и усталости

- более безопасные операции

- гибкое перепрограммирование для новых деталей

- меньшее количество долгосрочных отходов (отсутствие расходных материалов, меньшее количество абразивов)